Wer stellt Mercedes‑Benz Autos her? Unternehmensstruktur des deutschen Automobilherstellers hinter dem Emblem

Hinter jedem Mercedes‑Benz Emblem steht eine klar definierte Unternehmensstruktur, die erklärt, wer die Autos tatsächlich herstellt. Der Hersteller für die heutige Modellpalette an Premiumfahrzeugen ist die Mercedes‑Benz AG, das operativ tätige Unternehmen, das für Entwicklung, Produktion und Vertrieb von Pkw und Vans verantwortlich ist. Diese Einheit gehört zu dem börsennotierten Mutterkonzern, der Mercedes‑Benz Group (im Jahr 2022 von Daimler AG umbenannt), der zudem Finanzdienstleistungen und Mobilitätsangebote umfasst. Innerhalb der Organisation steuert die Pkw-Sparte, allgemein bekannt als Mercedes‑Benz Cars, die Produktstrategie, während regionale Tochtergesellschaften die lokale Fertigung und den Vertrieb übernehmen.

Historisch wuchs die Marke aus der Fusion von Karl Benz’ wegweisendem Automobilunternehmen und Gottlieb Daimlers Ingenieurwerkstatt. Dieses Erbe ist nach wie vor wichtig, denn die Fertigungs-DNA – präzise Technik, Sicherheitsführerschaft und Fahrkomfort – fließt von den ursprünglichen Automobilhersteller-Philosophien in moderne Werke und Prozesse ein. Im Jahr 2025 verbindet der Automobilhersteller dieses Erbe mit stark digitalisierten Fabriken, modularen Plattformen und einem globalen Zuliefernetzwerk.

Um rechtlich und praktisch zu klären, wer einen Mercedes „herstellt“, denkt man an drei Ebenen. Erstens entwirft die Mercedes‑Benz AG die Plattformen, besitzt die Werke und zertifiziert die Qualität. Zweitens fertigen spezialisierte Tochtergesellschaften wie die Mercedes‑AMG GmbH Hochleistungsantriebe und Modelle und halten dabei das gefeierte „ein Mann, ein Motor“-Prinzip lebendig. Drittens erweitern selektive Partnerschaften und Auftragsfertigungen – wie die langjährige Zusammenarbeit mit Magna Steyr für die ikonische G‑Klasse in Graz – die Produktionskapazität bei Bedarf unter strenger Aufsicht, um Mercedes-Standards einzuhalten.

Ein Tag im Leben von Ava, einer Technik-Analystin, die zur Factory 56 in Sindelfingen eingeladen wurde, zeigt diese Struktur in Aktion. Sie sieht das Vermächtnis von Daimler, das in digitalen Workflows der Mercedes‑Benz AG codifiziert ist, zentral gesteuerte Qualitätskontrollen und AMG-Techniker, die Motoren in Affalterbach von Hand montieren – alle Teile desselben Organismus, der ein konsistentes Luxus-Erlebnis liefert. Das Ergebnis ist kein dezentralisiertes Chaos, sondern ein synchronisiertes System, in dem Verantwortlichkeiten transparent und Leistungen messbar sind.

Hauptakteure und ihre tatsächlichen Aufgaben

Transparenz ist wichtig für Käufer, die Marken vergleichen. Wenn ein Kunde eine S‑Klasse bestellt, ist jene Einheit, die die Fahrgestellnummer anbringt und das Fahrzeug zertifiziert, ein operativer Arm der Mercedes‑Benz AG. Entscheidet sich der Kunde für eine AMG-Variante, trägt die Mercedes‑AMG GmbH einzigartige Hardware, Kalibrierungen und Montage-Rituale bei, die das Produkt differenzieren. Unterdessen definiert die Muttergesellschaft Mercedes‑Benz Group Kapitalallokation, Nachhaltigkeitsziele und weltweite Risikomanagementrichtlinien, die bestimmen, wie und wo Fahrzeuge gebaut werden.

- 🏭 Mercedes‑Benz AG: Deutscher Automobilhersteller, verantwortlich für Technik, Fertigung und Qualität.

- ⚡ Mercedes‑AMG GmbH: Hochleistungs-Einheit, die Antriebe und Fahrwerksabstimmung fertigt.

- 🚗 Mercedes‑Benz Cars: Strategie, Modellportfolio und Plattformintegration für Luxus-Fahrzeughersteller.

- 🌍 Regionale Tochtergesellschaften: Markt-spezifische Compliance, CKD-Montage und Logistik.

- 🤝 Auftragsfertigung: Ausgewählte Modelle mit Partnern unter Mercedes-Aufsicht.

| Einheit 🚀 | Hauptaufgabe 🧭 | Beispiele für Verantwortung 🔧 | Markenwirkung ⭐ |

|---|---|---|---|

| Mercedes‑Benz Group | Holding, Steuerung, Finanzierung | Kapitalbereitstellung, Nachhaltigkeitsziele | Strategische Ausrichtung und Widerstandsfähigkeit |

| Mercedes‑Benz AG | Entwicklung und Produktion | Werksbetrieb, Modellzertifizierung | Qualitätssicherung und Sicherheit |

| Mercedes‑AMG GmbH | Performance-Engineering | Handgefertigte Motoren, Fahrwerksabstimmung | Sportlicher Charakter und Exklusivität |

| Regionale Tochtergesellschaften | Lokalisierung und Logistik | CKD/AKD Montage, Homologation | Schnellere Lieferung und regionale Anpassung |

| Auftragspartner | Kapazitäten und Spezialfertigungen | G‑Klasse Produktionsunterstützung | Flexibilität ohne Qualitätsverlust |

Das Fazit: Der Hersteller der Mercedes‑Fahrzeuge ist ein geschichtetes System, aber die Verantwortung konzentriert sich auf die Mercedes‑Benz AG – eine Struktur, die Markenkonsistenz bewahrt und zugleich globale Skalierung ermöglicht.

Wo werden Mercedes‑Benz Autos gebaut? Das globale Werknetzwerk und Modellspektrum

Fragt man, wo Mercedes Fahrzeuge gebaut werden, umfasst die Antwort ein Netzwerk mit Schwerpunkt in Deutschland, unterstützt von strategischen Werken weltweit. Die Kernstandorte – Sindelfingen, Bremen, Rastatt und Untertürkheim – prägen Entwicklung und hochwertige Montage. Neben Deutschland produziert der Komplex in Tuscaloosa, Alabama, SUVs für globale Märkte, Beijing Benz Automotive Co. (BBAC) lokalisiert Modelle für China, Kecskemét in Ungarn spezialisiert sich auf kompakte Architektur, und East London in Südafrika trägt einen wichtigen Anteil an der C‑Klasse-Produktion. CKD-Montage findet auch an Orten wie Pune, Indien, statt, um den regionalen Bedarf effizient zu decken.

Betrachten wir Luis, einen Flottenmanager, der einen EQE SUV und einen GLC vergleicht. Das Erstgenannte stammt höchstwahrscheinlich aus Tuscaloosa mit nahe gebautem Batteriepack im Bibb County, während der Letztere in Deutschland mit den neuesten modularen Montagelinien gefertigt wird. Diese Verteilung minimiert Versandrisiken, passt sich lokalen Vorschriften an und beschleunigt die Lieferzeit – ein großer Vorteil in einem volatilen Logistik-Zeitalter.

Flaggschiff-Standorte und ihre Produktionen

Jedes Werk hat eine klar definierte Identität. Factory 56 in Sindelfingen ist das Luxus-Zentrum für S‑Klasse und EQS Varianten. Bremen konzentriert sich auf Modelle mit hohem Volumen und Export, während Rastatt und Kecskemét kompakte Plattformableitungen auf flexiblen Linien fertigen. In den USA produziert Tuscaloosa die GLS, GLE und elektrische SUVs, unterstützt von einer benachbarten Batteriefabrik zur Optimierung der EV-Logistik. BBAC in Beijing spiegelt viele dieser Möglichkeiten für den chinesischen Markt wider und sorgt für eine einheitliche Markenwahrnehmung über Kontinente hinweg.

- 🌍 Fokus Deutschland: Sindelfingen (S‑Klasse/EQS), Bremen (C‑-/GLC-Familie), Rastatt (kompakte Baureihen).

- 🇺🇸 Stärke USA: Tuscaloosa für SUVs und E-Fahrzeuge mit lokaler Batterie-Montage ⚡.

- 🇨🇳 Lokalisierung China: BBAC Beijing für marktspezifische Volumen und Vorschriften.

- 🇭🇺 EU-Kapazität: Kecskemét Kompakte; Untertürkheim Antriebs- und E‑Drive-Module.

- 🌐 Satellitenfertigung: CKD/AKD-Montagen für schnellere Lieferungen und Zollvorteile.

| Werk 🏭 | Region 🌎 | Hauptmodelle 🚗 | Spezialisierung 🔬 |

|---|---|---|---|

| Sindelfingen (Factory 56) | Deutschland | S‑Klasse, EQS | Luxus-Flaggschiffe, hochentwickelte Automatisierung |

| Bremen | Deutschland | C‑Klasse, GLC | Hohe Volumen, flexible Fertigungslinien |

| Rastatt | Deutschland | Kompaktklasse | Modulare Architekturen |

| Tuscaloosa | USA | GLE, GLS, EQE/EQS SUVs | EV-Integration und angrenzende Batteriefabrik ⚡ |

| BBAC Beijing | China | Lokalisierte Limousinen/SUVs | China-spezifische Varianten und Compliance |

| Kecskemét | Ungarn | Kompaktmodelle | EU-Kapazität und Talentpipeline |

| East London | Südafrika | C‑Klasse | Exportzentrum für mehrere Regionen |

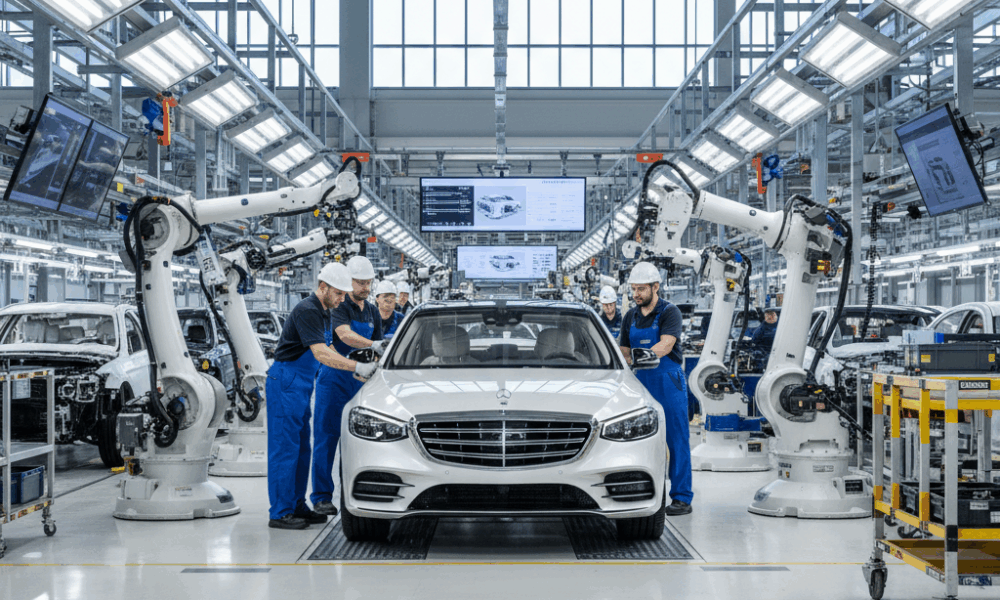

Neugierig, wie das in der Praxis aussieht? Fabrikführungen zeigen, wie Robotik, AGVs und digitale Zwillinge tausende Teile zu einem einzigen Auto zusammenfügen, ohne den menschlichen Faktor zu verlieren.

Die strategische Verteilung balanciert betriebliche Resilienz und lokale Vorlieben aus und bewahrt gleichzeitig den charakteristischen Mercedes-Fahrstil – ein Beleg dafür, dass Geografie und Markenidentität harmonieren können, wenn Qualitätssysteme einheitlich sind.

Wer stellt die Teile her? Zulieferer, Inhouse-Kompetenz und der Wandel zum Elektroantrieb

Die Produktion eines Mercedes‑Benz ist mehr als nur die Endmontage; es ist das Ergebnis eines umfangreichen Versorgungssystems, das präzise Komponenten in synchronisierte Werke einspeist. Das Unternehmen behält die Kontrolle über kritische Technologien und arbeitet zugleich mit erstklassigen Tier-1- und Tier-2-Zulieferern zusammen. Elektronik, Bremsen, Lenkung und Sensoren stammen häufig von Konzernen wie Bosch, ZF und Continental. Der Auftragsfertiger Magna Steyr trägt neben seiner Rolle bei der G‑Klasse auch Systemexpertise bei, die über Premiumprogramme hinweg aufgebaut wurde. Für elektrifizierte Modelle umfasst das Zellangebot Partner wie CATL und das europäische Gemeinschaftsunternehmen ACC, während die Batteriepakete an Standorten wie Kamenz, Untertürkheim, Jawor und nahe Tuscaloosa für SUVs intern montiert werden.

Die zugrunde liegende Logik ist einfach: Die Kronjuwelen nahe halten, dort kooperieren, wo Spezialisierung Innovation beschleunigt, und strenge Eingangskriterien für jeden Lieferanten festlegen. Dieser Ansatz hat es der Marke ermöglicht, Funktionen wie ADAS, Over-the-Air-Updates und Hochvoltbatterie-Architekturen zu skalieren, ohne die charakteristische Verfeinerung eines Luxus-Fahrzeugherstellers zu kompromittieren.

Was intern bleibt und warum

Die Integration des Antriebsstrangs – Motoren, Elektromotoren, Wechselrichter und Softwarekalibrierung – bleibt im Mittelpunkt der Kontrolle durch Mercedes‑Benz Cars. AMG-Performance-Motoren werden in Affalterbach von Hand gebaut, während E-Antriebseinheiten mechanische Exzellenz mit softwaredefinierten Dynamiken verbinden. Die Montage der Batteriepakete und das Thermomanagement werden zunehmend intern gehalten, um Haltbarkeit und Sicherheit zu optimieren. Gleichzeitig liefern Zulieferer Spezialisierungen: Radar- und Kamerasysteme für die Fahrerassistenz, Leichtbaumaterialien und Nachfolgetransmissionen für noch im Portfolio befindliche Modelle.

- 🧠 Inhouse-Fokus: Antriebssysteme, Sicherheitssoftware, NVH-Optimierung, Batteriepakete.

- 🤝 Zuliefererstärken: ADAS-Sensoren, Infotainment-Module, Werkstofftechnik.

- ⚡ EV-Ökosystem: Zellpartnerschaften plus lokale Packmontage für Resilienz und Skalierung.

- 📦 Logistikvorteil: Mehrfachbeschaffung und Nearshoring zur Volatilitätssteuerung.

- 🔍 Qualitätskontrollen: Audits, PPAP und synchronisierte Rückverfolgbarkeit über alle Ebenen.

| Komponenten-Kategorie 🧩 | Übliches Vorgehen 🧪 | Beispiele 🔧 | Nutzen 🎯 |

|---|---|---|---|

| Motoren / Elektromotoren | Vorwiegend Inhouse | Affalterbach AMG; Untertürkheim E-Antrieb | Konstante Leistung und Sicherheit |

| Batteriesysteme | Zellen von Partnern; Packs Inhouse | CATL, ACC Zellen; Kamenz/Jawor Montage ⚡ | Thermische Zuverlässigkeit und Lebenszykluskontrolle |

| ADAS & Sensoren | Tier-1 Zulieferer | Bosch, Continental, ZF | Rasche Technologieeinführung |

| Fahrwerksmodule | Gemischtes Modell | ZF Lenkung, Performance-Bremsen | Fahrgefühl und Stabilität |

| Innenausstattung | Co-Entwicklung | Premiumleder, nachhaltige Textilien ♻️ | Luxusgefühl mit geringerem Fußabdruck |

Für Käufer ist die Konsequenz beruhigend: Ob das Teil in einem Mercedes-Werk entsteht oder mit einem Spezialisten entwickelt wird, das Ergebnis durchläuft einheitliche Qualitätskontrollen, die der Hersteller vorgibt.

Wie werden Mercedes Autos gebaut? Von Handwerkskunst zu Industrie 4.0

Die Herstellung eines modernen Mercedes ist gleichermaßen Handwerk wie Software. Die Marke setzte in ihren frühen Jahrzehnten auf akribische Handarbeit; heutige Fabriken heben dieses Ethos mit Robotik, KI und digitalen Zwillingen auf ein neues Niveau. Factory 56 steht exemplarisch für diesen Wandel: Autonome Transportfahrzeuge bringen Teile just-in-time an die Stationen; cloud-verbundene Drehmomentschlüssel prüfen jeden wichtigen Befestiger; und eine virtuelle Nachbildung der Produktionslinie prognostiziert Engpässe, bevor sie auftreten. Das Ergebnis sind weniger Fehler und schnellere Umrüstungen zwischen Ausstattungen und Antriebsarten.

Ein auffälliger Kontrast entsteht zwischen AMG-Motorhalle und den Hauptfertigungslinien. In Affalterbach montiert ein einziger Techniker einen Performance-Motor von Anfang bis Ende – die berühmte Unterschriftsplatte erzählt davon. In Sindelfingen oder Bremen koordinieren Hunderte Spezialisten und Roboter Tausende Schritte, wobei menschliche Experten noch die Fahrdynamik und das Handling kalibrieren. Diese Mischung unterstreicht, wie ein deutscher Automobilhersteller seine Seele bewahrt, während er industrialisiert.

Digitale Werkzeuge, die einen Unterschied machen

Digitale Zwillingssimulationen kartieren jede Arbeitsstation, während computergestützte Sichtsysteme Spaltmaße und Lackqualität prüfen, die menschlichen Augen gegen Ende der Schicht entgehen könnten. Additive Fertigung erzeugt Vorrichtungen und Kleinserienteile schnell und spart Tage bei Umrüstungen. Diese Werkzeuge sparen nicht nur Zeit; sie geben den Ingenieuren Freiheit, sich auf das Fahrgefühl zu konzentrieren – Lenkkraft, Pedalansprache, Kabinenakustik – die Eigenschaften, die Premiumfahrzeuge unvergesslich machen.

- 🤖 Robotik und AGVs: flexible Routenführung und verringerte Takttzeit-Variabilität.

- 🛰️ Digitale Zwillinge: vorausschauende Planung für neue Modellstarts.

- 🧩 3D-Druck: Vorrichtungen, Prototypen und maßgeschneiderte Teile.

- 🧪 Computervisuelle Qualitätssicherung: konsistente Oberflächen und Passgenauigkeit.

- 🛠️ Menschliche Kalibrierung: finale Abnahmen bei Fahrkomfort, Geräuschen und Vibrationen.

| Fertigungstechnik 🔧 | Anwendungsfall 🛠️ | Ergebnis 📈 | Kundenvorteil 🎁 |

|---|---|---|---|

| AGVs/Robotik | Teilezuführung, präzise Montage | Höhere Durchsatzleistung | Reibungslosere Lieferzeiten 🚚 |

| Digitaler Zwilling | Linien-Simulation, Umrüstplanung | Weniger Startprobleme | Zuverlässigere Erstjahres-Produkte |

| Computersicht | Lack- und Spaltmaßkontrolle | Niedrigere Nacharbeitsraten | Konstante Oberflächenqualität ✨ |

| AMG Handfertigung | Montage Performance-Motor | Einzigartiges Handwerk | Charakter und Exklusivität |

| Modulare Plattformen | ICE, Hybrid & EV Flexibilität | Schnellere Modellvarianten | Größere Auswahl ohne Verzögerungen |

Möchten Sie den Vorhang hinter dieser handgefertigten Magie und hochmodernen Choreografie lüften?

Technologie und Tradition stehen in diesem Fabrik-Ökosystem nicht im Widerspruch; sie verstärken sich gegenseitig, um Fahrzeuge zu liefern, die sich gründlich modern anfühlen, ohne den charakteristischen Mercedes-Charakter zu verlieren.

Qualität, Nachhaltigkeit und Ethik: Wie Mercedes‑Benz Luxus glaubwürdig hält

Im Jahr 2025 umfasst das Maß eines Luxus-Fahrzeugherstellers mehr als nur ruhige Fahrgastzellen und schnelle 0–60 km/h Werte. Die Mercedes‑Benz Group verankert Qualitätssysteme und Nachhaltigkeitsverpflichtungen im gesamten Fertigungsnetzwerk. ISO-basierte Qualitätsrahmen, Six Sigma Problemlösung und durchgängige Rückverfolgbarkeit sorgen dafür, dass ein in Alabama gebautes Auto sich genauso fährt wie eines aus Sindelfingen. Gleichzeitig verfolgt das Unternehmen mit dem „Ambition 2039“ Fahrplan eine Netto-CO₂-neutrale Flotte und Produktion, beschleunigt den Ausbau erneuerbarer Energien in den Werken und die Kreislaufführung von Materialien.

Die Versorgungsethik steht angesichts der steigenden EV-Adoption im Fokus. Der Automobilhersteller setzt Rückverfolgbarkeitsprotokolle für Kobalt und Lithium ein, führt regelmäßige Lieferantenaudits durch und investiert in Recyclingprozesse, die wertvolle Materialien zurückgewinnen. In Deutschland wurde die Batterie-Recyclinganlage in Kuppenheim ausgeweitet, um industrielle Pilotprozesse zu erproben, die die Abhängigkeit von neuen Rohstoffen verringern sollen. Partnerschaften mit Innovatoren für grünen Stahl und nachhaltige Chemie-Lieferanten reduzieren zudem den eingebetteten Kohlenstoff jedes Fahrzeugs.

Was das für Besitzer und Flotten bedeutet

Diese Initiativen sind nicht abstrakt. Niedrig-CO₂-Stahl senkt den Fußabdruck, ohne die Crash-Performance zu beeinträchtigen. Recycelte Polymere in Innenraumteilen verbessern die Nachhaltigkeit und bewahren zugleich die haptische Qualität, die von Premiumfahrzeugen erwartet wird. Erneuerbare Energien in den Werken stabilisieren langfristig die Kosten und schützen die Fertigung vor Energieschocks – gut für Konsistenz, besser für Lieferzeiten.

- ♻️ Kreislaufführung: Rückgewinnung von Batteriematerialien und hoher Recyclinganteil in Ausstattungsteilen.

- 🔗 Ethische Beschaffung: Audits, Rückverfolgbarkeit und Lieferanten-Schulungsprogramme.

- 🌞 Erneuerbare Werke: Solar- und Windverträge zur Versorgung der Kernstandorte.

- 🛡️ Qualitätssteuerung: Vereinheitlichte Standards in allen Fabriken.

- 📊 Daten-Transparenz: Lebenszyklusberichte, die Kaufentscheidungen unterstützen.

| Fokusbereich 🌱 | Priorität 2025 🎯 | Umsetzung 🛠️ | Auswirkung für Kunden 💡 |

|---|---|---|---|

| CO₂-neutrale Produktion | 100 % erneuerbare Energien an großen Standorten | Stromabnahmeverträge, Solar vor Ort, Effizienzsteigerung | Stabilere Produktion und Preise |

| Ethische Mineralien | Rückverfolgbarkeit von Kobalt/Lithium | Audits, Blockchain-Pilotprojekte | Vertrauen in EV-Komponentenherkunft |

| Recyclingmaterialien | Erhöhter Recyclinganteil | Geschlossener Kunststoff- und Metallkreislauf | Luxusgefühl mit geringerem Fußabdruck 🌍 |

| Qualitätssysteme | Globale Standardisierung | ISO, Six Sigma, digitale QA | Konstante Zuverlässigkeit über Werke hinweg |

| Lieferantenpartnerschaften | Co-Entwicklung und Audits | Gemeinsame Roadmaps, KPIs | Schnellere Innovationszyklen |

Der wahre Wert ist Vertrauen: Käufer erhalten Verfeinerung und Verantwortung im gleichen Paket – mit Prozessen, die Luxus auf lange Sicht glaubwürdig machen.

Die Macher hinter der Luxusmarke: Menschen, Prozesse und Orte, die Mercedes definieren

Letztlich führt die Antwort auf „Wer stellt Mercedes‑Benz Autos her?“ zurück zu Menschen und Prozessen, die weltweit harmonisch zusammenarbeiten. Ingenieure in Stuttgart kalibrieren die Dynamik; Techniker in Affalterbach verabschieden handgebaute Motoren; Teams in Alabama und Beijing stimmen ihre Linien auf identische Qualitätskontrollen ab; und Zulieferer in Europa und Asien koordinieren Lieferungen minutengenau. Es ist ein menschliches Netzwerk, das durch Software ergänzt wird – eines, das das Markenversprechen von Einstiegs-Limousinen bis zu Halo-AMGs und EQ-Flaggschiffen intakt hält.

Eine kurze Erzählung schließt den Kreis: Avas Tour endet mit einem kabellosen Software-Update, das auf ein gerade montiertes Auto in der Linie gespielt wird und Diagnosen vor dem Versand validiert. Dieses Detail fängt die moderne Fertigungsrealität ein – Fahrzeuge sind heute keine fertigen Produkte mehr, sondern sich entwickelnde Plattformen. Der Automobilhersteller ist zu einem Mobilitätssoftwarehaus mit Fabriken geworden, und nur wenige Marken haben diesen Wandel so souverän gemeistert wie Mercedes‑Benz.

Worauf achten, wenn man fragt: „Wer macht es?“

Die Bewertung des Herstellers bedeutet, die Organisation hinter dem Logo zu hinterfragen. Wem gehören die Werke? Wer bestimmt die Qualitätspolitik? Wie werden Zulieferer verwaltet? Im Fall von Mercedes zeigen die Antworten auf einen einzigen verantwortlichen Hersteller – die Mercedes‑Benz AG –, der innerhalb des Kapital- und Governance-Rahmens der Mercedes‑Benz Group operiert und auf dem technischen Erbe beruht, das allgemein als Daimler bekannt ist.

- 🔍 Verantwortlichkeit: ein globaler Hersteller mit einheitlichen Standards.

- 🧭 Erbe: technische Wurzeln von Karl Benz und Gottlieb Daimler.

- 🌐 Präsenz: Deutschland im Zentrum, globale Werke für Resilienz.

- ⚙️ Methoden: Handarbeit dort, wo es zählt, Automatisierung, wo sie hilft.

- 📈 Entwicklung: softwaredefinierte Fahrzeuge und Over-the-Air-Updates.

| Dimension 🧭 | Mercedes-Ansatz 🏁 | Warum es funktioniert ✅ | Realwelt-Signal 📌 |

|---|---|---|---|

| Eigentum & Kontrolle | Mercedes‑Benz AG innerhalb der Mercedes‑Benz Group | Klar definierte Verantwortlichkeit | Konsistente Qualität über Regionen hinweg |

| Werksnetzwerk | Deutschland-geprägt, globale Reichweite | Resilienz und Lokalisierung | Kürzere Lieferzeiten, Modellvielfalt 🌍 |

| Lieferantenstrategie | Co-Entwicklung mit Tier-1-Anbietern | Schnellere Innovation | Aktuelle ADAS und Infotainment-Systeme |

| Handwerk + Automatisierung | AMG-Handfertigung + Industrie 4.0 | Charakter bei Präzision | Verfeinerte Dynamik und Passgenauigkeit ✨ |

| Nachhaltigkeit | Ambition 2039 Pfad | Zukunftsfähiger Luxus | Recycelte Materialien und grüne Energie |

Das ist die Geschichte der Macher: ein anspruchsvolles, menschenzentriertes System, das den Stern strahlen lässt – egal, wohin die Reise als Nächstes geht.

Die Antwort auf die Frage nach dem Hersteller ist daher lebendig: Das Auto wird von Mercedes‑Benz AG gebaut, aber von Tausenden Experten und Partnern realisiert, die auf denselben Exzellenzstandard abgestimmt sind.

{“@context”:”https://schema.org”,”@type”:”FAQPage”,”mainEntity”:[{“@type”:”Question”,”name”:”Wer ist der eigentliche Hersteller von Mercedesu2011Benz-Autos?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Mercedesu2011Benz AG, eine Tochtergesellschaft der Mercedesu2011Benz Group (vormals Daimler AG), ist der Hersteller, der für Entwicklung, Produktion und Qualitätszertifizierung von Mercedesu2011Benz-Pkw und Vans verantwortlich ist.”}},{“@type”:”Question”,”name”:”Wo werden die meisten Mercedesu2011Benz-Fahrzeuge gebaut?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Das Kerngeschäft wird in Deutschland (Sindelfingen, Bremen, Rastatt, Untertürkheim) betrieben und durch globale Standorte wie Tuscaloosa (USA), BBAC in Beijing (China), Kecskemu00e9t (Ungarn) und East London (Südafrika) sowie ausgewählte CKD-Montagestandorte unterstützt.”}},{“@type”:”Question”,”name”:”Stellt Mercedes seine Motoren und Batterien selbst her?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Performance-Motoren werden von Mercedesu2011AMG in Affalterbach handgefertigt, während Elektroantriebe und Batteriepakete größtenteils intern montiert werden. Batteriezellen werden von Partnern wie CATL und ACC bezogen und anschließend von Mercedes integriert.”}},{“@type”:”Question”,”name”:”Wie stellt Mercedes sicher, dass die Qualität in verschiedenen Ländern gleich bleibt?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Vereinheitlichte ISO-basierte Qualitätssysteme, digitale Rückverfolgbarkeit und gemeinsame Produktionsstandards gleichen alle Werke an. Audits und Schulungsprogramme stärken die Konsistenz unabhängig vom Standort.”}},{“@type”:”Question”,”name”:”Welche Nachhaltigkeitsschritte beeinflussen die Produktion heute?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Die Werke arbeiten zunehmend mit erneuerbaren Energien, recycelte Materialien werden in Innenräumen eingesetzt, Partnerschaften für grünen Stahl reduzieren den eingebetteten Kohlenstoff und Pilotanlagen für Batterie-Recycling schließen Materialkreisläufe.”}}]}Wer ist der eigentliche Hersteller von Mercedes‑Benz Autos?

Mercedes‑Benz AG, eine Tochtergesellschaft der Mercedes‑Benz Group (vormals Daimler AG), ist der Hersteller, der für Entwicklung, Produktion und Qualitätszertifizierung von Mercedes‑Benz Pkw und Vans verantwortlich ist.

Wo werden die meisten Mercedes‑Benz Fahrzeuge gebaut?

Das Kerngeschäft wird in Deutschland (Sindelfingen, Bremen, Rastatt, Untertürkheim) betrieben und durch globale Standorte wie Tuscaloosa (USA), BBAC in Beijing (China), Kecskemét (Ungarn) und East London (Südafrika) sowie ausgewählte CKD-Montagestandorte unterstützt.

Stellt Mercedes seine Motoren und Batterien selbst her?

Performance-Motoren werden von Mercedes‑AMG in Affalterbach handgefertigt, während E-Antriebe und Batteriepakete größtenteils intern montiert werden. Batteriezellen werden von Partnern wie CATL und ACC bezogen und anschließend von Mercedes integriert.

Wie stellt Mercedes sicher, dass die Qualität in verschiedenen Ländern gleich bleibt?

Vereinheitlichte ISO-basierte Qualitätssysteme, digitale Rückverfolgbarkeit und gemeinsame Produktionsstandards gleichen alle Werke an. Audits und Schulungsprogramme stärken die Konsistenz unabhängig vom Standort.

Welche Nachhaltigkeitsschritte beeinflussen die Produktion heute?

Die Werke arbeiten zunehmend mit erneuerbaren Energien, recycelte Materialien werden in Innenräumen eingesetzt, Partnerschaften für grünen Stahl reduzieren den eingebetteten Kohlenstoff und Pilotanlagen für Batterie-Recycling schließen Materialkreisläufe.

No responses yet