¿Quién fabrica los coches Mercedes‑Benz? anatomía corporativa del fabricante alemán detrás del emblema

Detrás de cada emblema de Mercedes‑Benz hay una estructura corporativa claramente definida que explica quién fabrica realmente los coches. El fabricante de registro para la línea actual de vehículos premium es Mercedes‑Benz AG, la empresa operativa responsable del desarrollo, producción y ventas de turismos y furgonetas. Esta entidad se encuentra bajo la matriz que cotiza en bolsa, el Mercedes‑Benz Group (renombrado desde Daimler AG en 2022), que también incluye servicios financieros y operaciones de movilidad. Dentro de la organización, la división de turismos, comúnmente conocida como Mercedes‑Benz Cars, dirige la estrategia de producto, mientras que las filiales regionales gestionan la fabricación y distribución local.

Históricamente, la marca creció a partir de la fusión de la pionera firma automovilística de Karl Benz y la casa de ingeniería de Gottlieb Daimler. Ese legado sigue siendo importante, porque el ADN de la fabricación—ingeniería de precisión, liderazgo en seguridad y confort de conducción—fluye desde las filosofías originales del fabricante de automóviles hacia las plantas y procesos modernos. En 2025, el fabricante fusiona este legado con fábricas fuertemente digitalizadas, plataformas modulares y un ecosistema mundial de proveedores.

Para aclarar quién “fabrica” un Mercedes en términos legales y prácticos, piense en tres capas. Primero, Mercedes‑Benz AG diseña plataformas, posee las plantas y certifica la calidad. Segundo, filiales especializadas como Mercedes‑AMG GmbH crean trenes motrices y modelos de alto rendimiento, manteniendo vivo el célebre ethos “un hombre, un motor”. Tercero, asociaciones selectivas y fabricación por contrato—como la cooperación de larga duración con Magna Steyr para la emblemática G‑Class en Graz—extienden la capacidad de producción donde se necesita, bajo estricta supervisión para asegurar que los estándares Mercedes permanezcan intactos.

Un día en la vida de Ava, una analista tecnológica invitada a la Factoría 56 de Sindelfingen, captura esta estructura en movimiento. Ella ve el legado de Daimler codificado en flujos de trabajo digitales propiedad de Mercedes‑Benz AG, controles de calidad gobernados de manera centralizada, y técnicos de AMG ensamblando a mano motores en Affalterbach—cada parte del mismo organismo que ofrece una experiencia de lujo consistente. El resultado no es un desorden descentralizado, sino un sistema sincronizado donde las responsabilidades son transparentes y el rendimiento medible.

Entidades clave y lo que realmente hacen

La claridad importa para los compradores que comparan marcas. Cuando un cliente pide una S‑Class, la entidad que monta el VIN y certifica el coche es un brazo operativo de Mercedes‑Benz AG. Cuando ese cliente opta por una variante AMG, Mercedes‑AMG GmbH aporta hardware único, calibraciones y rituales de ensamblaje que diferencian el producto. Mientras tanto, la matriz Mercedes‑Benz Group fija la asignación de capital, objetivos de sostenibilidad y políticas globales de gestión de riesgos que determinan cómo y dónde se construyen los vehículos.

- 🏭 Mercedes‑Benz AG: fabricante alemán responsable de ingeniería, fabricación y calidad.

- ⚡ Mercedes‑AMG GmbH: unidad de alto rendimiento que crea trenes motrices y afinación de chasis.

- 🚗 Mercedes‑Benz Cars: estrategia, portafolio de modelos e integración de plataformas para la producción de fabricante de coches de lujo.

- 🌍 Filiales regionales: cumplimiento específico del mercado, ensamblaje CKD y logística.

- 🤝 Fabricación por contrato: modelos selectos con socios bajo supervisión Mercedes.

| Entidad 🚀 | Rol principal 🧭 | Ejemplos de responsabilidad 🔧 | Impacto en la marca ⭐ |

|---|---|---|---|

| Mercedes‑Benz Group | Holding, gobernanza, financiación | Despliegue de capital, objetivos de sostenibilidad | Dirección estratégica y resiliencia |

| Mercedes‑Benz AG | Ingeniería y producción | Operaciones de planta, certificación de modelos | Aseguramiento de calidad y seguridad |

| Mercedes‑AMG GmbH | Ingeniería de rendimiento | Motores hechos a mano, afinación de chasis | Carácter deportivo y exclusividad |

| Filiales regionales | Localización y logística | Ensamblaje CKD/AKD, homologación | Entrega más rápida y ajuste regional |

| Socios de contrato | Capacidad y construcciones de nicho | Apoyo en producción G‑Class | Flexibilidad sin comprometer calidad |

La conclusión: el fabricante de vehículos Mercedes es un sistema en capas, pero la responsabilidad se canaliza hacia Mercedes‑Benz AG—una estructura que preserva la consistencia de la marca mientras permite una escala global.

¿Dónde se fabrican los coches Mercedes‑Benz? la red global de plantas y mapa de modelos

Pregunte dónde se fabrican los coches Mercedes, y la respuesta abarca una red anclada en Alemania y apoyada por plantas estratégicas en todo el mundo. Los sitios principales—Sindelfingen, Bremen, Rastatt y Untertürkheim—definen la ingeniería y el ensamblaje de alto valor. Más allá de Alemania, el complejo de Tuscaloosa en Alabama construye SUVs para mercados globales, Beijing Benz Automotive Co. (BBAC) localiza modelos para China, Kecskemét en Hungría se especializa en arquitecturas compactas, y East London en Sudáfrica lleva una parte clave de la producción de la C‑Class. El ensamblaje CKD también ocurre en lugares como Pune, India, para atender la demanda regional de manera eficiente.

Considere a Luis, un gestor de flotas que compara un EQE SUV y un GLC. El primero probablemente proviene de Tuscaloosa con su paquete de baterías ensamblado cerca en el condado de Bibb, mientras que el segundo puede ser producido en Alemania con las últimas líneas modulares de ensamblaje. Esta distribución reduce la exposición al transporte, se adapta a las regulaciones locales y acelera el tiempo hasta el cliente—una gran ventaja en una era de logística volátil.

Centros emblemáticos y lo que fabrican

Cada planta tiene una identidad definida. La Factoría 56 de Sindelfingen es el centro nervioso de lujo para las variantes S‑Class y EQS. Bremen destaca por modelos de alto volumen y exportaciones, mientras que Rastatt y Kecskemét manejan derivados de plataformas compactas con líneas flexibles. En Estados Unidos, Tuscaloosa produce los GLS, GLE y SUVs eléctricos, respaldado por una planta de baterías adyacente para agilizar la logística de vehículos eléctricos. BBAC en Beijing replica muchas de estas capacidades para el mercado chino, manteniendo una sensación de marca homogénea entre continentes.

- 🌍 Enfoque en Alemania: Sindelfingen (S‑Class/EQS), Bremen (familia C‑/GLC), Rastatt (gama compacta).

- 🇺🇸 Fortaleza USA: Tuscaloosa para SUVs y EVs con ensamblaje local de baterías ⚡.

- 🇨🇳 Localización en China: BBAC Beijing para volúmenes y regulaciones específicas del mercado.

- 🇭🇺 Capacidad en la UE: Kecskemét para compactos; Untertürkheim para módulos de tren motriz y e‑drive.

- 🌐 Ensamblaje satélite: operaciones CKD/AKD para entrega más rápida y eficiencia arancelaria.

| Planta 🏭 | Región 🌎 | Modelos principales 🚗 | Especialización 🔬 |

|---|---|---|---|

| Sindelfingen (Factoría 56) | Alemania | S‑Class, EQS | Buques insignia de lujo, automatización avanzada |

| Bremen | Alemania | C‑Class, GLC | Exportaciones de alto volumen, líneas flexibles |

| Rastatt | Alemania | Serie compacta | Arquitecturas modulares |

| Tuscaloosa | Estados Unidos | GLE, GLS, SUVs EQE/EQS | Integración EV y planta de baterías cercana ⚡ |

| BBAC Beijing | China | Sedanes/SUVs localizados | Variantes y cumplimiento específicos para China |

| Kecskemét | Hungría | Modelos compactos | Capacidad UE y cantera de talento |

| East London | Sudáfrica | C‑Class | Centro de exportación para múltiples regiones |

¿Curioso de ver cómo funciona esto en la práctica? Los tours por las fábricas revelan cómo la robótica, los AGVs y los gemelos digitales coreografían miles de piezas en un solo coche sin perder el toque humano.

La distribución estratégica equilibra la resiliencia operativa y los gustos locales mientras preserva el carácter central de conducción Mercedes—prueba de que la geografía y la identidad de la marca pueden armonizar cuando los sistemas de calidad están unificados.

¿Quién fabrica las piezas? proveedores, experiencia interna y el giro hacia el EV

Producir un Mercedes‑Benz no es solo un ensamblaje final; es el resultado de un vasto sistema de suministro que alimenta componentes de precisión a plantas sincronizadas. La empresa retiene el control sobre tecnologías críticas mientras se asocia con proveedores de primer y segundo nivel de clase mundial. Electrónica, frenos, dirección y sensores a menudo provienen de grupos como Bosch, ZF y Continental. El fabricante por contrato Magna Steyr, más allá de su papel con la G‑Class, también aporta experiencia en sistemas cultivada en programas premium. Para modelos electrificados, la red de suministro de celdas incluye socios como CATL y la empresa conjunta europea ACC, mientras que los paquetes de baterías se ensamblan internamente en lugares como Kamenz, Untertürkheim, Jawor y cerca de Tuscaloosa para SUVs.

La lógica guía es simple: mantener las joyas de la corona cerca, colaborar donde la especialización acelera la innovación, y mantener rigurosos estándares de entrada para cada proveedor que se une al ecosistema. Ese enfoque ha permitido a la marca escalar características como ADAS, actualizaciones por aire y arquitecturas de alto voltaje sin comprometer el refinamiento característico esperado de un fabricante de coches de lujo.

Qué se mantiene en casa y por qué

La integración del tren motriz—motores, motores eléctricos, inversores y calibración de software—permanece en el centro del control de Mercedes‑Benz Cars. Los motores AMG de alto rendimiento son construidos a mano en Affalterbach, mientras que las unidades e‑drive combinan excelencia mecánica con dinámicas definidas por software. El ensamblaje de paquetes de baterías y la gestión térmica se mantienen cada vez más internamente para ajustar durabilidad y seguridad. Mientras tanto, los proveedores aportan especialización: pilas de radar y cámaras para asistencia al conductor, materiales ligeros y transmisiones de próxima generación para modelos heredados aún en la cartera.

- 🧠 Enfoque interno: sistemas de propulsión, software de seguridad, refinamiento NVH, paquetes de baterías.

- 🤝 Fortalezas del proveedor: sensores ADAS, módulos de infoentretenimiento, ingeniería de materiales.

- ⚡ Ecosistema EV: asociaciones de celdas más ensamblaje local de paquetes para resiliencia y escala.

- 📦 Ventaja logística: multisourcing y nearshoring para manejar la volatilidad.

- 🔍 Controles de calidad: auditorías, PPAP y trazabilidad sincronizada a través de niveles.

| Categoría del componente 🧩 | Enfoque típico 🧪 | Ejemplos 🔧 | Beneficio 🎯 |

|---|---|---|---|

| Motores / motores eléctricos | Principalmente interno | AMG Affalterbach; e‑drive Untertürkheim | Consistencia de rendimiento y seguridad |

| Sistemas de batería | Celdas vía socios; paquetes internos | Celdas CATL, ACC; ensamblaje Kamenz/Jawor ⚡ | Fiabilidad térmica y control del ciclo de vida |

| ADAS y sensores | Proveedores de nivel 1 | Bosch, Continental, ZF | Adopción rápida de tecnología |

| Módulos de chasis | Modelo mixto | Dirección ZF, frenos de alto rendimiento | Sensación de conducción y estabilidad |

| Interiores | Co-desarrollo | Cuero premium, textiles sostenibles ♻️ | Toque de lujo con menor huella |

Para los compradores, la implicación es tranquilizadora: ya sea que la pieza nazca dentro de una planta Mercedes o se co-desarrolle con un especialista, el resultado pasa por controles de calidad uniformes establecidos por el fabricante.

¿Cómo se construyen los coches Mercedes? del artesanado a la Industria 4.0

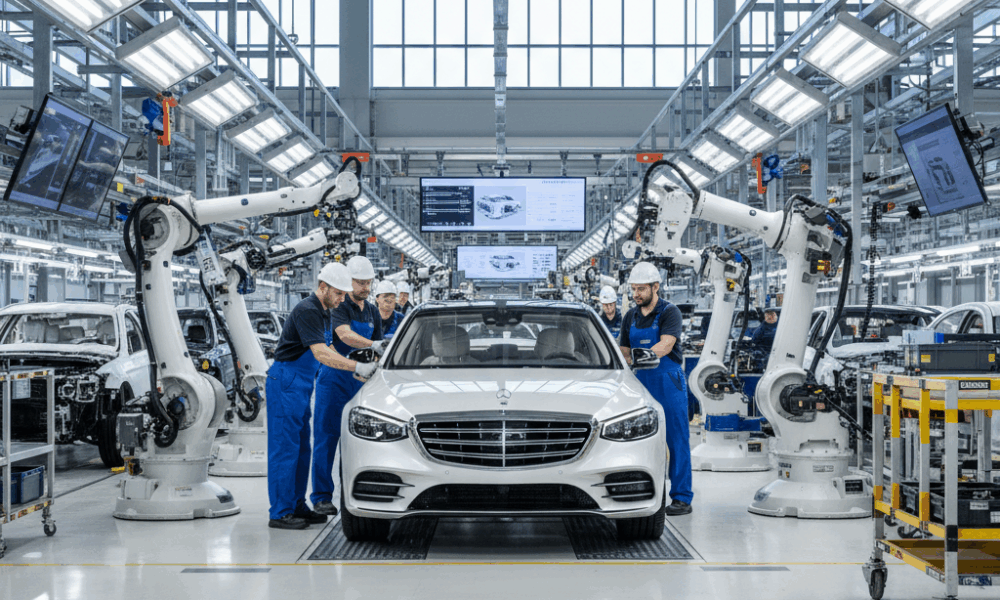

Fabricar un Mercedes moderno es una mezcla equitativa de artesanía y código. Las primeras décadas de la marca se basaron en un trabajo manual meticuloso; las fábricas actuales elevan ese ethos con robótica, IA y gemelos digitales. La Factoría 56 ejemplifica el cambio: vehículos guiados autónomos llevan las piezas a las estaciones justo a tiempo; herramientas de par conectadas a la nube verifican cada sujetador crítico; y una réplica virtual de la línea predice cuellos de botella antes de que aparezcan. El resultado es menos defectos y cambios más rápidos entre acabados y trenes motrices.

Un contraste llamativo emerge entre el taller de motores AMG y las líneas principales. En Affalterbach, un solo técnico ensambla un motor de rendimiento de principio a fin—la famosa placa de firma cuenta la historia. En Sindelfingen o Bremen, cientos de especialistas y robots coordinan miles de pasos, con expertos humanos aún calibrando la conducción y el manejo. Esa combinación subraya cómo un fabricante alemán preserva el alma mientras se industrializa.

Herramientas digitales que marcan la diferencia

Las simulaciones de gemelos digitales mapean cada estación de trabajo, mientras que la visión por computadora verifica los espacios entre paneles y la calidad de la pintura que los ojos humanos podrían perder al final de un turno. La fabricación aditiva crea plantillas y piezas de bajo volumen rápidamente, recortando días en los cambios. Estas herramientas hacen más que ahorrar tiempo; liberan a los ingenieros para concentrarse en la sensación—peso de la dirección, respuesta del pedal, acústica de la cabina—los atributos que hacen memorables a los vehículos premium.

- 🤖 Robótica y AGVs: enrutamiento flexible y menor variabilidad en el tiempo takt.

- 🛰️ Gemelos digitales: planificación predictiva para lanzamientos de nuevos modelos.

- 🧩 Impresión 3D: accesorios, prototipos y piezas personalizadas.

- 🧪 Control QA por visión computarizada: acabados y ajustes consistentes.

- 🛠️ Calibración humana: firma final de conducción, ruido y vibraciones.

| Tecnología de fabricación 🔧 | Caso de uso 🛠️ | Resultado 📈 | Beneficio para el cliente 🎁 |

|---|---|---|---|

| AGVs/Robótica | Entrega de piezas, ensamblaje preciso | Mayor rendimiento | Plazos de entrega más fluidos 🚚 |

| Gemelo digital | Simulación de línea, planificación de cambios | Menos problemas en lanzamientos | Construcciones más fiables en el primer año |

| Visión computarizada | Inspección de pintura y espacios | Menores tasas de retrabajo | Calidad de acabado consistente ✨ |

| Construcción manual AMG | Ensamblaje de motor de alto rendimiento | Artesanía única | Carácter y exclusividad |

| Plataformas modulares | Flexibilidad para ICE, híbridos y EV | Modelos variantes más rápidos | Más opciones sin demoras |

¿Quieres echar un vistazo a esa magia artesanal y a la coreografía tecnológica?

La tecnología y la tradición no están en conflicto en este ecosistema fabril; se refuerzan mutuamente para entregar vehículos que se sienten completamente modernos sin perder el carácter distintivo de Mercedes.

Calidad, sostenibilidad y ética: cómo Mercedes‑Benz mantiene la credibilidad del lujo

En 2025, la medida de un fabricante de coches de lujo incluye más que cabinas silenciosas y aceleraciones rápidas. El Mercedes‑Benz Group integra sistemas de calidad y compromisos de sostenibilidad en toda su red de fabricación. Marcos de calidad basados en ISO, resolución de problemas Six Sigma y trazabilidad de extremo a extremo garantizan que un coche fabricado en Alabama conduzca como uno de Sindelfingen. Al mismo tiempo, la hoja de ruta “Ambition 2039” delinea una flota y producción con carbono neto neutro, acelerando energías renovables en plantas y la circularidad en materiales.

La ética en el suministro está bajo escrutinio a medida que aumenta la adopción de EV. El fabricante despliega protocolos de trazabilidad para cobalto y litio, realiza auditorías regulares a proveedores e invierte en flujos de reciclaje que recuperan materiales valiosos. En Alemania, la planta de reciclaje de baterías en Kuppenheim se ha ampliado para pilotar procesos industriales que buscan reducir la dependencia de materias primas nuevas. Las asociaciones con innovadores del acero verde y proveedores de químicos sostenibles reducen aún más el carbono embebido en cada vehículo.

Qué significa esto para los propietarios y flotas

Estas iniciativas no son abstractas. El acero con menor carbono reduce la huella sin sacrificar el rendimiento en choques. Los polímeros reciclados en partes interiores mejoran la sostenibilidad mientras conservan la riqueza táctil esperada de los vehículos premium. La electricidad renovable en plantas estabiliza costos a largo plazo y protege la producción de choques energéticos—bueno para la consistencia, mejor para los tiempos de entrega.

- ♻️ Circularidad: recuperación de materiales de batería y alto contenido reciclado en acabados.

- 🔗 Suministro ético: auditorías, trazabilidad y programas de formación a proveedores.

- 🌞 Plantas renovables: contratos solares y eólicos que alimentan sitios clave.

- 🛡️ Gobernanza de calidad: estándares unificados en todas las fábricas.

- 📊 Transparencia de datos: reportes de ciclo de vida que informan las decisiones de compra.

| Área de enfoque 🌱 | Prioridad 2025 🎯 | Cómo se implementa 🛠️ | Impacto para clientes 💡 |

|---|---|---|---|

| Producción carbono neutral | 100% renovables en plantas principales | PPAs, solar onsite, eficiencia | Producción y precios más estables |

| Minerales éticos | Trazabilidad de cobalto/litio | Auditorías, pilotos blockchain | Confianza en el abastecimiento de componentes EV |

| Materiales reciclados | Incremento de contenido reciclado | Plásticos y metales en circuito cerrado | Sensación de lujo con menor huella 🌍 |

| Sistemas de calidad | Estandarización global | ISO, Six Sigma, QA digital | Fiabilidad constante en plantas |

| Alianzas con proveedores | Co-desarrollo y auditorías | Mapas de ruta conjuntos, KPIs | Ciclos de innovación más rápidos |

El valor real es la confianza: los compradores obtienen refinamiento y responsabilidad en un mismo paquete, con procesos que hacen creíble el lujo a largo plazo.

Los fabricantes detrás de la marca de lujo: personas, procesos y lugares que definen a Mercedes

En última instancia, la respuesta a “¿Quién fabrica los coches Mercedes‑Benz?” se vincula a personas y procesos que trabajan en armonía a través de continentes. Ingenieros en Stuttgart calibran la dinámica; técnicos en Affalterbach firman la construcción manual de motores; equipos en Alabama y Beijing alinean sus líneas con controles de calidad idénticos; y proveedores en Europa y Asia coordinan entregas hasta la hora. Es una red humana aumentada por software—una que mantiene intacta la promesa de la marca desde sedanes de entrada hasta los halo AMG y buques insignia EQ.

Una narrativa rápida cierra el ciclo: el tour de Ava termina con una actualización de software enviada de forma inalámbrica a un coche recién ensamblado en la línea, validando diagnósticos antes del envío. Ese detalle captura la realidad moderna de la fabricación—los vehículos ya no son productos terminados sino plataformas en evolución. El fabricante de automóviles se ha convertido en una casa de software de movilidad con fábricas, y pocas marcas han navegado ese cambio tan fluidamente como Mercedes‑Benz.

Qué buscar cuando dices “¿quién lo fabrica?”

Evaluar al fabricante significa revisar la organización detrás del logo. ¿Quién posee las plantas? ¿Quién establece la política de calidad? ¿Cómo se gestionan los proveedores? En el caso de Mercedes, las respuestas apuntan a un solo fabricante responsable—Mercedes‑Benz AG—que opera dentro del marco de capital y gobernanza del Mercedes‑Benz Group, y construye sobre el legado técnico ampliamente conocido como Daimler.

- 🔍 Responsabilidad: un fabricante global con estándares unificados.

- 🧭 Herencia: raíces de ingeniería de Karl Benz y Gottlieb Daimler.

- 🌐 Huella: Alemania en el núcleo, plantas globales para resiliencia.

- ⚙️ Métodos: artesanía donde importa, automatización donde ayuda.

- 📈 Evolución: vehículos definidos por software y mejoras OTA.

| Dimensión 🧭 | Enfoque Mercedes 🏁 | Por qué funciona ✅ | Señal en el mundo real 📌 |

|---|---|---|---|

| Propiedad y control | Mercedes‑Benz AG dentro de Mercedes‑Benz Group | Responsabilidad clara | Calidad consistente en regiones |

| Red de plantas | Liderazgo alemán, alcance global | Resiliencia y localización | Tiempos de entrega más cortos, variedad de modelos 🌍 |

| Estrategia de proveedores | Co-desarrollo con tier-ones | Innovación más rápida | ADAS e infoentretenimiento actualizados |

| Artesanía + automatización | Construcción manual AMG + Industria 4.0 | Carácter con precisión | Dinámica refinada y ajuste acabado ✨ |

| Sostenibilidad | Camino Ambition 2039 | Lujo preparado para el futuro | Materiales reciclados y energía verde |

Esta es la historia de los fabricantes: un sistema sofisticado centrado en lo humano que mantiene la estrella brillando—sin importar a dónde lleve el camino.

La respuesta a la fabricación es, por lo tanto, dinámica: el coche es fabricado por Mercedes‑Benz AG, pero realizado por miles de expertos y socios orquestados bajo un mismo estándar de excelencia.

{“@context”:”https://schema.org”,”@type”:”FAQPage”,”mainEntity”:[{“@type”:”Question”,”name”:”Who is the actual manufacturer of Mercedesu2011Benz cars?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Mercedesu2011Benz AG, a subsidiary of the Mercedesu2011Benz Group (formerly Daimler AG), is the manufacturer responsible for engineering, production, and quality certification of Mercedesu2011Benz passenger cars and vans.”}},{“@type”:”Question”,”name”:”Where are most Mercedesu2011Benz vehicles built?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Core manufacturing is in Germany (Sindelfingen, Bremen, Rastatt, Untertu00fcrkheim), supported by global hubs like Tuscaloosa (USA), BBAC in Beijing (China), Kecskemu00e9t (Hungary), and East London (South Africa), plus selective CKD assembly sites.”}},{“@type”:”Question”,”name”:”Does Mercedes make its own engines and batteries?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Performance engines are handu2011built by Mercedesu2011AMG in Affalterbach, while eu2011drives and battery packs are largely assembled inu2011house. Battery cells are sourced from partners such as CATL and ACC, then integrated by Mercedes.”}},{“@type”:”Question”,”name”:”How does Mercedes ensure the same quality across different countries?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Unified ISOu2011based quality systems, digital traceability, and shared production standards align all plants. Audits and training programs reinforce consistency regardless of location.”}},{“@type”:”Question”,”name”:”What sustainability steps affect manufacturing today?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Plants increasingly run on renewable energy, recycled materials are integrated into interiors, green steel partnerships reduce embedded carbon, and battery recycling pilots close material loops.”}}]}¿Quién es el fabricante real de los coches Mercedes‑Benz?

Mercedes‑Benz AG, una filial del Mercedes‑Benz Group (anteriormente Daimler AG), es el fabricante responsable de la ingeniería, producción y certificación de calidad de los turismos y furgonetas Mercedes‑Benz.

¿Dónde se fabrican la mayoría de los vehículos Mercedes‑Benz?

La fabricación principal está en Alemania (Sindelfingen, Bremen, Rastatt, Untertürkheim), apoyada por centros globales como Tuscaloosa (EE. UU.), BBAC en Beijing (China), Kecskemét (Hungría) y East London (Sudáfrica), además de sitios selectivos de ensamblaje CKD.

¿Mercedes fabrica sus propios motores y baterías?

Los motores de alto rendimiento son construidos a mano por Mercedes‑AMG en Affalterbach, mientras que las unidades e‑drive y los paquetes de baterías se ensamblan en gran parte internamente. Las celdas de batería se obtienen de socios como CATL y ACC, y luego son integradas por Mercedes.

¿Cómo asegura Mercedes la misma calidad en diferentes países?

Sistemas de calidad unificados basados en ISO, trazabilidad digital y estándares de producción compartidos alinean todas las plantas. Auditorías y programas de formación refuerzan la consistencia sin importar la ubicación.

¿Qué pasos de sostenibilidad afectan hoy a la fabricación?

Las plantas cada vez funcionan más con energías renovables, se integran materiales reciclados en los interiores, las asociaciones con aceros verdes reducen el carbono incorporado y los pilotos de reciclaje de baterías cierran los ciclos materiales.

No responses yet