Qui fabrique les voitures Mercedes‑Benz ? anatomie corporative du constructeur allemand derrière l’emblème

Derrière chaque emblème Mercedes‑Benz se trouve une structure corporative clairement définie qui explique qui fabrique réellement les voitures. Le fabricant officiel de la gamme actuelle de véhicules premium est Mercedes‑Benz AG, la société opérationnelle responsable du développement, de la production et des ventes de voitures particulières et de fourgonnettes. Cette entité dépend de la maison mère cotée en bourse, le Mercedes‑Benz Group (anciennement Daimler AG depuis 2022), qui inclut aussi les services financiers et les opérations de mobilité. Au sein de l’organisation, la division des voitures particulières communément appelée Mercedes‑Benz Cars pilote la stratégie produit, tandis que les filiales régionales gèrent la fabrication locale et la distribution.

Historiquement, la marque est née de la fusion entre la firme pionnière de Karl Benz et la maison d’ingénierie de Gottlieb Daimler. Cet héritage compte toujours, car l’ADN industriel — ingénierie de précision, leadership en sécurité et confort de conduite — découle des philosophies originales du constructeur automobile vers les usines et processus modernes. En 2025, le constructeur allie cet héritage à des usines fortement numérisées, des plateformes modulaires et un écosystème mondial de fournisseurs.

Pour clarifier qui « fabrique » une Mercedes au sens légal et pratique, pensez à trois niveaux. D’abord, Mercedes‑Benz AG conçoit les plateformes, possède les usines et certifie la qualité. Ensuite, des filiales spécialisées comme Mercedes‑AMG GmbH conçoivent des moteurs et modèles haute performance, perpétuant la philosophie « un homme, un moteur » si célèbre. Enfin, des partenariats sélectifs et des sous-traitances — notamment la coopération de longue date avec Magna Steyr pour l’iconique Classe G à Graz — étendent la capacité de production si nécessaire, sous une supervision stricte pour garantir le respect des standards Mercedes.

Une journée dans la vie d’Ava, analyste technique invitée à la Factory 56 de Sindelfingen, illustre cette organisation en action. Elle voit l’héritage Daimler codifié dans les flux de travail numériques détenus par Mercedes‑Benz AG, des contrôles qualité centralisés, et les techniciens AMG assemblant les moteurs à la main à Affalterbach — toutes parties d’un même organisme délivrant une expérience de luxe cohérente. Le résultat n’est pas un système décentralisé en libre cours, mais un système synchronisé où les responsabilités sont transparentes et la performance mesurable.

Acteurs clés et leurs rôles réels

La clarté est importante pour les acheteurs comparant les marques. Lorsqu’un client commande une S‑Class, l’entité qui appose le numéro VIN et certifie la voiture est une branche opérationnelle de Mercedes‑Benz AG. Si ce client choisit une version AMG, Mercedes‑AMG GmbH apporte un matériel unique, des calibrages et des rituels d’assemblage qui différencient le produit. Parallèlement, la maison mère Mercedes‑Benz Group définit l’allocation des capitaux, les objectifs de durabilité et les politiques globales de gestion des risques qui déterminent où et comment les véhicules sont fabriqués.

- 🏭 Mercedes‑Benz AG : Constructeur allemand responsable de l’ingénierie, la production et la qualité.

- ⚡ Mercedes‑AMG GmbH : unité haute performance réalisant moteurs et réglages châssis.

- 🚗 Mercedes‑Benz Cars : stratégie, portefeuille modèles et intégration plateformes pour la production de constructeur de voitures de luxe.

- 🌍 Filiales régionales : conformité marché, assemblage CKD, et logistique.

- 🤝 Sous-traitance : modèles sélectionnés avec partenaires sous supervision Mercedes.

| Entité 🚀 | Rôle principal 🧭 | Exemples de responsabilités 🔧 | Impact sur la marque ⭐ |

|---|---|---|---|

| Mercedes‑Benz Group | Holding, gouvernance, financement | Gestion des capitaux, objectifs durables | Orientation stratégique et résilience |

| Mercedes‑Benz AG | Ingénierie et production | Exploitation des usines, certification des modèles | Assurance qualité et sécurité |

| Mercedes‑AMG GmbH | Ingénierie de performance | Moteurs assemblés à la main, réglages châssis | Caractère sportif et exclusivité |

| Filiales régionales | Localisation et logistique | Assemblage CKD/AKD, homologation | Livraison plus rapide et adaptation locale |

| Partenaires sous-traitants | Capacité et fabrications de niche | Soutien à la production Classe G | Flexibilité sans compromis qualité |

En résumé : le fabricant des véhicules Mercedes est un système à plusieurs niveaux, mais la responsabilité finale revient à Mercedes‑Benz AG — une structure qui préserve la cohérence de la marque tout en permettant une échelle mondiale.

Où sont fabriquées les voitures Mercedes‑Benz ? le réseau mondial d’usines et la cartographie des modèles

Demandez où sont construites les voitures Mercedes, et la réponse couvre un réseau centré en Allemagne et soutenu par des usines stratégiques dans le monde. Les sites principaux — Sindelfingen, Bremen, Rastatt et Untertürkheim — façonnent l’ingénierie et l’assemblage de haute valeur. En dehors de l’Allemagne, le complexe Tuscaloosa en Alabama fabrique les SUV pour les marchés mondiaux, Beijing Benz Automotive Co. (BBAC) localise les modèles pour la Chine, Kecskemét en Hongrie se spécialise dans les architectures compactes, et East London en Afrique du Sud assure une part clé de la production de la Classe C. Des assemblages CKD ont également lieu dans des endroits comme Pune, en Inde, pour répondre efficacement à la demande régionale.

Prenez Luis, un gestionnaire de flotte comparant un EQE SUV et un GLC. Le premier vient probablement de Tuscaloosa avec sa batterie assemblée à proximité dans le comté de Bibb, tandis que le second peut être produit en Allemagne sur les lignes d’assemblage modularisées les plus récentes. Cette répartition réduit l’exposition aux frais de transport, s’adapte aux réglementations locales et accélère le délai de livraison — un avantage majeur dans une époque logistique volatile.

Centres phares et leur production

Chaque usine a une identité définie. Factory 56 de Sindelfingen est le centre nerveux du luxe pour les variantes S‑Class et EQS. Bremen se spécialise dans les modèles à fort volume et l’exportation, tandis que Rastatt et Kecskemét gèrent les dérivés sur plateformes compactes avec des lignes flexibles. Aux États-Unis, Tuscaloosa fabrique les GLS, GLE et SUV électriques, soutenu par une usine de batteries adjacente pour optimiser la logistique EV. BBAC à Beijing reproduit de nombreuses capacités pour le marché chinois, assurant une cohérence de marque sur tous les continents.

- 🌍 Focus Allemagne : Sindelfingen (S‑Class/EQS), Bremen (famille C‑/GLC), Rastatt (gamme compacte).

- 🇺🇸 Force USA : Tuscaloosa pour SUV et VE avec assemblage local de batteries ⚡.

- 🇨🇳 Localisation Chine : BBAC Beijing pour volumes et réglementations spécifiques.

- 🇭🇺 Capacité UE : Kecskemét pour compacts ; Untertürkheim pour moteurs et modules e‑drive.

- 🌐 Assemblage satellite : opérations CKD/AKD pour livraisons rapides et efficience tarifaire.

| Usine 🏭 | Région 🌎 | Modèles principaux 🚗 | Spécialisation 🔬 |

|---|---|---|---|

| Sindelfingen (Factory 56) | Allemagne | S‑Class, EQS | Phares du luxe, automatisation avancée |

| Bremen | Allemagne | Classe C, GLC | Volumes élevés, lignes flexibles |

| Rastatt | Allemagne | Série compacte | Architectures modulaires |

| Tuscaloosa | États-Unis | GLE, GLS, SUV EQE/EQS | Intégration VE et usine batterie proche ⚡ |

| BBAC Beijing | Chine | Sedans/SUVs localisés | Variantes et conformité spécifiques Chine |

| Kecskemét | Hongrie | Modèles compacts | Capacité UE et vivier de talents |

| East London | Afrique du Sud | Classe C | Hub d’export pour plusieurs régions |

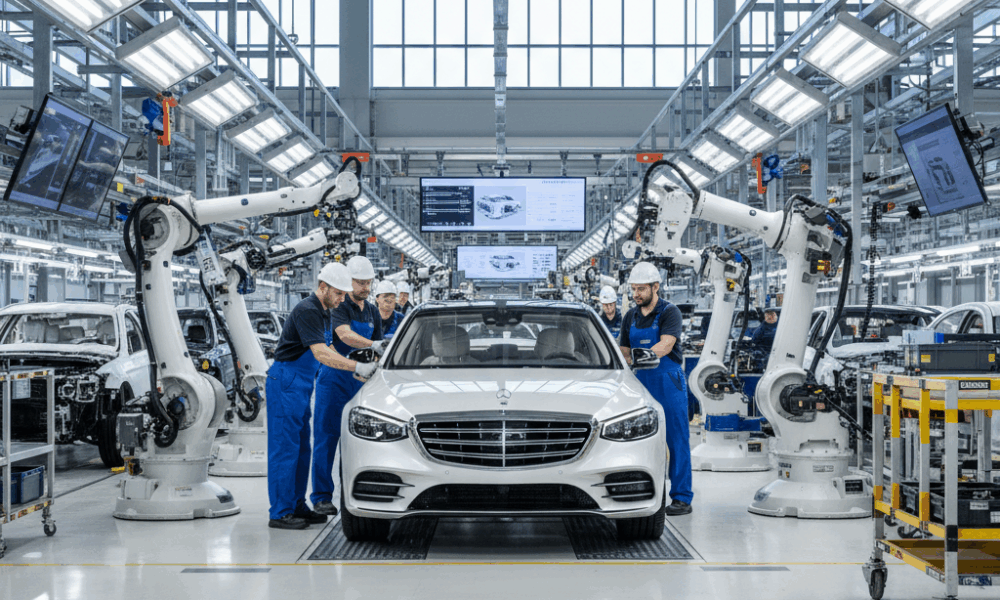

Curieux de voir cela en pratique ? Les visites d’usine montrent comment la robotique, les AGV et les jumeaux numériques orchestrent des milliers de pièces en une voiture unique sans perdre la touche humaine.

La répartition stratégique équilibre résilience opérationnelle et goûts locaux tout en préservant le caractère de conduite Mercedes — preuve que géographie et identité de marque peuvent s’harmoniser quand les systèmes qualité sont unifiés.

Qui fabrique les pièces ? fournisseurs, maîtrise interne et virage vers l’électrique

Produire une Mercedes‑Benz ne se limite pas à l’assemblage final ; c’est le fruit d’un vaste système d’approvisionnement alimentant en composants de précision des usines synchronisées. L’entreprise garde la maîtrise des technologies critiques tout en s’associant à des fournisseurs Tier 1 et Tier 2 de classe mondiale. L’électronique, le freinage, la direction et les capteurs proviennent souvent de groupes comme Bosch, ZF et Continental. Le sous-traitant Magna Steyr, au-delà de son rôle sur la Classe G, apporte aussi une expertise système cultivée sur des programmes premium. Pour les modèles électrifiés, le réseau d’approvisionnement en cellules inclut des partenaires comme CATL et la coentreprise européenne ACC, tandis que les packs batteries sont assemblés en interne à Kamenz, Untertürkheim, Jawor et près de Tuscaloosa pour les SUV.

La logique est simple : conserver les joyaux de la couronne en interne, collaborer là où la spécialisation accélère l’innovation, et maintenir des normes d’entrée rigoureuses pour chaque fournisseur intégrant l’écosystème. Cette approche a permis à la marque de déployer des fonctionnalités comme l’ADAS, les mises à jour over-the-air et les architectures haute tension sans compromettre la finesse signature attendue d’un constructeur de voitures de luxe.

Ce qui reste en interne et pourquoi

L’intégration de groupes motopropulseurs — moteurs, moteurs électriques, onduleurs et calibrage logiciel — reste au cœur du contrôle de Mercedes‑Benz Cars. Les moteurs AMG haute performance sont assemblés à la main à Affalterbach, tandis que les unités e-drive associent excellence mécanique et dynamique définie par logiciel. L’assemblage des packs batteries et la gestion thermique sont de plus en plus maintenus en interne pour optimiser la durabilité et la sécurité. Pendant ce temps, les fournisseurs livrent leur spécialisation : radars et caméras pour l’aide à la conduite, matériaux légers, et transmissions nouvelle génération pour les modèles legacy encore au portefeuille.

- 🧠 Concentration interne : systèmes de propulsion, logiciels de sécurité, raffinement NVH, packs batteries.

- 🤝 Forces des fournisseurs : capteurs ADAS, modules d’infodivertissement, ingénierie des matériaux.

- ⚡ Écosystème VE : partenariats pour cellules et assemblage local des packs pour résilience et échelle.

- 📦 Avantage logistique : multisourcing et nearshoring pour gérer la volatilité.

- 🔍 Contrôles qualité : audits, PPAP et traçabilité synchronisée tous niveaux.

| Catégorie de composant 🧩 | Approche typique 🧪 | Exemples 🔧 | Avantage 🎯 |

|---|---|---|---|

| Moteurs / moteurs électriques | Principalement en interne | AMG Affalterbach ; e-drive Untertürkheim | Consistance de performance et sécurité |

| Systèmes batterie | Cellules via partenaires ; packs en interne | CATL, cellules ACC ; assemblages Kamenz/Jawor ⚡ | Fiabilité thermique et contrôle du cycle de vie |

| ADAS & capteurs | Fournisseurs Tier 1 | Bosch, Continental, ZF | Adoption rapide de la technologie |

| Modules châssis | Modèle mixte | Direction ZF, freins haute performance | Ressenti de conduite et stabilité |

| Intérieurs | Co-développement | Cuir premium, textiles durables ♻️ | Toucher luxe avec empreinte réduite |

Pour les acheteurs, la conséquence est rassurante : que la pièce naisse dans une usine Mercedes ou soit co-développée avec un spécialiste, le résultat passe par des contrôles qualité uniformes définis par le constructeur.

Comment sont fabriquées les Mercedes ? de l’artisanat à l’Industrie 4.0

Fabriquer une Mercedes moderne est autant un travail d’artisanat que de code. Les premières décennies de la marque reposaient sur un travail minutieux à la main ; les usines actuelles magnifient cet héritage avec la robotique, l’IA et les jumeaux numériques. Factory 56 illustre ce virage : des véhicules autoguidés apportent les pièces juste à temps ; des outils de couple connectés au cloud contrôlent chaque fixation critique ; et une réplique virtuelle de la ligne prédit les goulets d’étranglement avant qu’ils n’apparaissent. Le résultat : moins de défauts et des changements de série plus rapides entre finitions et groupes motopropulseurs.

Un contraste frappant apparaît entre la halle moteurs AMG et les lignes principales. À Affalterbach, un seul technicien assemble un moteur haute performance de bout en bout — la plaque signature raconte l’histoire. À Sindelfingen ou Bremen, des centaines de spécialistes et de robots coordonnent des milliers d’étapes, tandis que des experts humains calibrent encore la tenue de route et la maniabilité. Ce mélange souligne comment un constructeur allemand préserve l’âme tout en industrialisant.

Outils numériques qui font la différence

Les simulations jumeaux numériques cartographient chaque poste de travail, tandis que la vision par ordinateur contrôle les jeux de panneaux et la qualité de la peinture, que l’œil humain pourrait manquer en fin de poste. La fabrication additive crée rapidement gabarits et pièces à faible volume, gagnant ainsi plusieurs jours sur les changements. Ces outils font plus que gagner du temps ; ils libèrent les ingénieurs pour se concentrer sur le ressenti : poids de direction, réponse des pédales, acoustique de cabine — les attributs qui rendent les véhicules premium mémorables.

- 🤖 Robotique et AGV : circulation flexible et réduction des variations de temps de cycle.

- 🛰️ Jumeaux numériques : planification prédictive pour lancements de nouveaux modèles.

- 🧩 Impression 3D : gabarits, prototypes et pièces sur mesure.

- 🧪 Contrôle qualité par vision informatique : finitions et ajustements constants.

- 🛠️ Calibrage humain : réglages finaux de conduite, bruit et vibrations.

| Technologie de fabrication 🔧 | Caser d’usage 🛠️ | Résultat 📈 | Bénéfice client 🎁 |

|---|---|---|---|

| AGV/robotique | Livraison pièces, assemblage précis | Débit accru | Délais de livraison plus fluides 🚚 |

| Jumeau numérique | Simulation de ligne, planification des changements | Moins de problèmes au lancement | Productions premières années plus fiables |

| Vision par ordinateur | Inspection peinture et jeux | Taux de retouches réduit | Qualité de finition constante ✨ |

| Assemblage AMG à la main | Assemblage moteur performance | Artisanat unique | Caractère et exclusivité |

| Plateformes modulaires | Flexibilité ICE, hybride et VE | Variantes modèles plus rapides | Choix plus larges sans délai |

Envie de jeter un œil derrière le rideau de cette magie artisanale et ce ballet high-tech ?

Technologie et tradition ne sont pas opposées dans cet écosystème d’usine ; elles se renforcent mutuellement pour livrer des véhicules qui paraissent complètement modernes sans perdre le caractère emblématique de Mercedes.

Qualité, durabilité et éthique : comment Mercedes‑Benz maintient la crédibilité du luxe

En 2025, la mesure d’un constructeur de voitures de luxe inclut plus que des habitacles silencieux et des 0–100 km/h rapides. Le Mercedes‑Benz Group intègre des systèmes qualité et des engagements de durabilité dans tout son réseau de production. Des cadres qualité basés sur ISO, la résolution de problèmes Six Sigma et une traçabilité de bout en bout garantissent qu’une voiture fabriquée en Alabama se conduit comme une de Sindelfingen. Parallèlement, la feuille de route « Ambition 2039 » vise une flotte et une production neutres en carbone, accélérant les énergies renouvelables dans les usines et la circularité des matériaux.

L’éthique des approvisionnements est scrutée alors que l’adoption du VE monte. Le constructeur déploie des protocoles de traçabilité pour le cobalt et le lithium, effectue des audits fournisseurs réguliers et investit dans des flux de recyclage qui récupèrent les matériaux précieux. En Allemagne, l’usine de recyclage des batteries de Kuppenheim a été étendue pour piloter des procédés industriels visant à réduire la dépendance aux matières premières neuves. Des partenariats avec des innovateurs en acier vert et des fournisseurs de produits chimiques durables réduisent encore l’empreinte carbone embarquée de chaque véhicule.

Ce que cela signifie pour les propriétaires et les flottes

Ces initiatives ne sont pas abstraites. L’acier moins carboné réduit l’empreinte sans sacrifier les performances en crash test. Les polymères recyclés dans les pièces intérieures améliorent la durabilité tout en préservant la richesse tactile attendue des véhicules premium. L’électricité renouvelable dans les usines stabilise les coûts à long terme et protège la production des chocs énergétiques — bon pour la constance, meilleur pour les délais.

- ♻️ Circularité : récupération des matériaux batterie et contenu recyclé élevé dans les finitions.

- 🔗 Approvisionnement éthique : audits, traçabilité et formations fournisseurs.

- 🌞 Usines renouvelables : contrats solaires et éoliens alimentant les sites principaux.

- 🛡️ Gouvernance qualité : normes unifiées dans toutes les usines.

- 📊 Transparence des données : rapports sur le cycle de vie pour informer les choix d’achat.

| Domaine d’action 🌱 | Priorité 2025 🎯 | Mise en œuvre 🛠️ | Impact clients 💡 |

|---|---|---|---|

| Production neutre en carbone | 100 % d’énergies renouvelables dans les usines majeures | Contrats PPA, solaire sur site, efficience | Production et tarification plus stables |

| Minéraux éthiques | Traçabilité cobalt/lithium | Audits, pilotes blockchain | Confiance dans la provenance des composants VE |

| Matériaux recyclés | Contenu recyclé accru | Plastiques et métaux en boucle fermée | Aspect luxe avec empreinte réduite 🌍 |

| Systèmes qualité | Standardisation globale | ISO, Six Sigma, contrôle qualité digital | Fiabilité constante dans toutes les usines |

| Partenariats fournisseurs | Co-développement et audits | Feuilles de route conjointes, KPI | Cycles d’innovation plus rapides |

La vraie valeur est la confiance : les acheteurs obtiennent raffinement et responsabilité dans un même paquet, avec des processus qui rendent le luxe crédible sur le long terme.

Les artisans derrière la marque de luxe : personnes, processus et lieux qui définissent Mercedes

En fin de compte, la réponse à la question « Qui fabrique les voitures Mercedes‑Benz ? » remonte aux personnes et processus travaillant en harmonie à travers les continents. Les ingénieurs à Stuttgart calibrent la dynamique ; les techniciens à Affalterbach valident les moteurs assemblés à la main ; les équipes en Alabama et à Beijing alignent leurs lignes sur des contrôles qualité identiques ; et les fournisseurs en Europe et en Asie coordonnent les livraisons à l’heure près. C’est un réseau humain augmenté par le logiciel — qui maintient la promesse de la marque intacte, des berlines d’entrée de gamme aux AMGs emblématiques et modèles EQ de prestige.

Une courte histoire boucle la boucle : la visite d’Ava s’achève avec une mise à jour logicielle diffusée sans fil sur une voiture juste assemblée en ligne, validant les diagnostics avant expédition. Ce détail capture la réalité manufacturing moderne : les véhicules ne sont plus des produits finis, mais des plateformes évolutives. Le constructeur automobile est devenu une maison logicielle de mobilité avec des usines, et peu de marques ont navigué ce changement aussi habilement que Mercedes‑Benz.

À quoi faire attention quand on demande « qui le fabrique ? »

Évaluer le fabricant revient à examiner l’organisation derrière le logo. Qui possède les usines ? Qui définit la politique qualité ? Comment les fournisseurs sont-ils gérés ? Dans le cas de Mercedes, les réponses convergent vers un seul fabricant responsable — Mercedes‑Benz AG — opérant dans le cadre capitalistique et de gouvernance du Mercedes‑Benz Group, s’appuyant sur l’héritage technique largement connu sous le nom Daimler.

- 🔍 Responsabilité : un seul fabricant mondial avec des standards unifiés.

- 🧭 Héritage : racines d’ingénierie de Karl Benz et Gottlieb Daimler.

- 🌐 Empreinte : l’Allemagne au cœur, usines mondiales pour la résilience.

- ⚙️ Méthodes : artisanat là où il compte, automatisation là où elle aide.

- 📈 Évolution : véhicules définis par le logiciel et améliorations à distance.

| Dimension 🧭 | Approche Mercedes 🏁 | Pourquoi ça marche ✅ | Signal concret 📌 |

|---|---|---|---|

| Propriété & contrôle | Mercedes‑Benz AG au sein de Mercedes‑Benz Group | Responsabilité claire | Qualité constante selon les régions |

| Réseau d’usines | Allemagne en tête, portée mondiale | Résilience et localisation | Délais plus courts, variété de modèles 🌍 |

| Stratégie fournisseurs | Co-développement avec les tiers | Innovation plus rapide | ADAS et infotainment à jour |

| Artisanat + automatisation | Assemblage AMG à la main + Industrie 4.0 | Caractère avec précision | Dynamique raffinée et ajustements parfaits ✨ |

| Durabilité | Feuille de route Ambition 2039 | Luxe à l’épreuve du futur | Matériaux recyclés et énergie verte |

C’est l’histoire des fabricants : un système sophistiqué centré sur l’humain qui garde l’étoile brillante — quelle que soit la route qui vient.

La réponse en matière de fabrication est donc vivante : la voiture est fabriquée par Mercedes‑Benz AG, mais réalisée par des milliers d’experts et partenaires orchestrés selon le même standard d’excellence.

{« @context »: »https://schema.org », »@type »: »FAQPage », »mainEntity »:[{« @type »: »Question », »name »: »Who is the actual manufacturer of Mercedesu2011Benz cars? », »acceptedAnswer »:{« @type »: »Answer », »text »: »Mercedesu2011Benz AG, a subsidiary of the Mercedesu2011Benz Group (formerly Daimler AG), is the manufacturer responsible for engineering, production, and quality certification of Mercedesu2011Benz passenger cars and vans. »}},{« @type »: »Question », »name »: »Where are most Mercedesu2011Benz vehicles built? », »acceptedAnswer »:{« @type »: »Answer », »text »: »Core manufacturing is in Germany (Sindelfingen, Bremen, Rastatt, Untertu00fcrkheim), supported by global hubs like Tuscaloosa (USA), BBAC in Beijing (China), Kecskemu00e9t (Hungary), and East London (South Africa), plus selective CKD assembly sites. »}},{« @type »: »Question », »name »: »Does Mercedes make its own engines and batteries? », »acceptedAnswer »:{« @type »: »Answer », »text »: »Performance engines are handu2011built by Mercedesu2011AMG in Affalterbach, while eu2011drives and battery packs are largely assembled inu2011house. Battery cells are sourced from partners such as CATL and ACC, then integrated by Mercedes. »}},{« @type »: »Question », »name »: »How does Mercedes ensure the same quality across different countries? », »acceptedAnswer »:{« @type »: »Answer », »text »: »Unified ISOu2011based quality systems, digital traceability, and shared production standards align all plants. Audits and training programs reinforce consistency regardless of location. »}},{« @type »: »Question », »name »: »What sustainability steps affect manufacturing today? », »acceptedAnswer »:{« @type »: »Answer », »text »: »Plants increasingly run on renewable energy, recycled materials are integrated into interiors, green steel partnerships reduce embedded carbon, and battery recycling pilots close material loops. »}}]}Who is the actual manufacturer of Mercedes‑Benz cars?

Mercedes‑Benz AG, a subsidiary of the Mercedes‑Benz Group (formerly Daimler AG), is the manufacturer responsible for engineering, production, and quality certification of Mercedes‑Benz passenger cars and vans.

Where are most Mercedes‑Benz vehicles built?

Core manufacturing is in Germany (Sindelfingen, Bremen, Rastatt, Untertürkheim), supported by global hubs like Tuscaloosa (USA), BBAC in Beijing (China), Kecskemét (Hungary), and East London (South Africa), plus selective CKD assembly sites.

Does Mercedes make its own engines and batteries?

Performance engines are hand‑built by Mercedes‑AMG in Affalterbach, while e‑drives and battery packs are largely assembled in‑house. Battery cells are sourced from partners such as CATL and ACC, then integrated by Mercedes.

How does Mercedes ensure the same quality across different countries?

Unified ISO‑based quality systems, digital traceability, and shared production standards align all plants. Audits and training programs reinforce consistency regardless of location.

What sustainability steps affect manufacturing today?

Plants increasingly run on renewable energy, recycled materials are integrated into interiors, green steel partnerships reduce embedded carbon, and battery recycling pilots close material loops.

No responses yet