Chi produce le auto Mercedes‑Benz? anatomia aziendale del produttore tedesco dietro al marchio

Dietro ogni emblema Mercedes‑Benz si cela una struttura aziendale ben definita che spiega chi produce effettivamente le auto. Il produttore ufficiale della gamma attuale di veicoli premium è Mercedes‑Benz AG, la società operativa responsabile dello sviluppo, della produzione e della vendita di automobili e veicoli commerciali leggeri. Questa entità fa parte della società madre quotata in borsa, il Mercedes‑Benz Group (rinominata da Daimler AG nel 2022), che include anche servizi finanziari e operazioni di mobilità. All’interno dell’organizzazione, la divisione auto passeggeri, comunemente chiamata Mercedes‑Benz Cars, guida la strategia di prodotto, mentre le filiali regionali gestiscono la produzione locale e la distribuzione.

Storicamente, il marchio è cresciuto dalla fusione della pionieristica azienda automobilistica di Karl Benz e della casa di ingegneria di Gottlieb Daimler. Questo patrimonio è ancora importante, perché il DNA produttivo—ingegneria di precisione, leadership nella sicurezza e comfort di guida—scorre dalle filosofie originali del produttore automobilistico fino agli impianti e ai processi moderni. Nel 2025, il costruttore fonde questa eredità con stabilimenti altamente digitalizzati, piattaforme modulari e un ecosistema globale di fornitori.

Per chiarire chi “produce” una Mercedes in termini legali e pratici, bisogna pensare a tre livelli. Primo, Mercedes‑Benz AG progetta le piattaforme, possiede gli stabilimenti e certifica la qualità. Secondo, filiali specializzate come Mercedes‑AMG GmbH realizzano powertrain e modelli ad alte prestazioni, mantenendo vivo il celebre principio “un uomo, un motore”. Terzo, partnership selettive e produzione in outsourcing—come la lunga collaborazione con Magna Steyr per la leggendaria G‑Class a Graz—estendono la capacità produttiva dove necessario, sotto rigido controllo per garantire che gli standard Mercedes rimangano intatti.

Una giornata nella vita di Ava, un’analista tecnologica invitata alla Factory 56 di Sindelfingen, cattura questa struttura in azione. Lei osserva l’eredità di Daimler codificata in flussi di lavoro digitali di proprietà di Mercedes‑Benz AG, cancelli qualità gestiti centralmente e tecnici AMG che assemblano a mano i motori ad Affalterbach—tutte parti dello stesso organismo che offre un’esperienza di lusso coerente. Il risultato non è un caos decentrato, ma un sistema sincronizzato in cui le responsabilità sono trasparenti e le prestazioni misurabili.

Entità chiave e cosa fanno realmente

La chiarezza è importante per i clienti che confrontano i marchi. Quando un cliente ordina una S‑Class, l’entità che monta il VIN e certifica l’auto è una divisione operativa di Mercedes‑Benz AG. Quando invece il cliente sceglie una variante AMG, Mercedes‑AMG GmbH fornisce hardware, tarature e rituali di assemblaggio unici che differenziano il prodotto. Nel frattempo, la casa madre Mercedes‑Benz Group definisce l’allocazione del capitale, gli obiettivi di sostenibilità e le politiche globali di gestione del rischio che determinano come e dove vengono costruiti i veicoli.

- 🏭 Mercedes‑Benz AG: produttore automobilistico tedesco responsabile per ingegneria, produzione e qualità.

- ⚡ Mercedes‑AMG GmbH: unità ad alte prestazioni che realizza powertrain e messa a punto dello sterzo.

- 🚗 Mercedes‑Benz Cars: strategia, portafoglio modelli e integrazione piattaforme per la produzione di automobili di lusso.

- 🌍 Filiali regionali: conformità specifica del mercato, assemblaggio CKD e logistica.

- 🤝 Produzione in outsourcing: modelli selezionati con partner sotto supervisione Mercedes.

| Entità 🚀 | Ruolo principale 🧭 | Esempi di responsabilità 🔧 | Impatto sul marchio ⭐ |

|---|---|---|---|

| Mercedes‑Benz Group | Holding, governance, finanziamento | Allocazione capitale, obiettivi di sostenibilità | Direzione strategica e resilienza |

| Mercedes‑Benz AG | Ingegneria e produzione | Gestione degli stabilimenti, certificazione modelli | Assicurazione qualità e sicurezza |

| Mercedes‑AMG GmbH | Ingegneria delle prestazioni | Motori assemblati a mano, messa a punto dello chassis | Carattere sportivo ed esclusività |

| Filiali regionali | Localizzazione e logistica | Assemblaggio CKD/AKD, omologazione | Consegne più rapide e adattamento regionale |

| Partner di contratto | Capacità e produzioni di nicchia | Supporto produzione G‑Class | Flessibilità senza compromessi di qualità |

La conclusione: il produttore di veicoli Mercedes è un sistema stratificato, ma la responsabilità convoglia verso Mercedes‑Benz AG—una struttura che preserva la coerenza del marchio pur permettendo una scala globale.

Dove vengono prodotte le auto Mercedes‑Benz? la rete globale di stabilimenti e la mappatura dei modelli

Chiedete dove vengono costruite le auto Mercedes e la risposta si estende a una rete radicata in Germania e supportata da impianti strategici in tutto il mondo. I siti principali—Sindelfingen, Bremen, Rastatt e Untertürkheim—definiscono l’ingegneria e l’assemblaggio di alto valore. Oltre la Germania, il complesso di Tuscaloosa in Alabama costruisce SUV per i mercati globali, Beijing Benz Automotive Co. (BBAC) localizza i modelli per la Cina, Kecskemét in Ungheria è specializzato in architetture compatte, e East London in Sudafrica gestisce una quota importante della produzione della C‑Class. L’assemblaggio CKD avviene anche in luoghi come Pune, India, per rispondere efficientemente alla domanda regionale.

Considerate Luis, un responsabile flotte che confronta un EQE SUV e una GLC. Il primo proviene probabilmente da Tuscaloosa, con la batteria assemblata nelle vicinanze nella contea di Bibb, mentre il secondo può essere prodotto in Germania con le ultime linee di assemblaggio modulari. Questa distribuzione riduce l’esposizione a costi di trasporto, si adatta alle normative locali e accelera il tempo di consegna al cliente—un grande vantaggio in un’epoca logistica volatile.

Hub di punta e cosa producono

Ogni stabilimento ha un’identità definita. La Factory 56 di Sindelfingen è il centro nevralgico del lusso per le varianti S‑Class ed EQS. Bremen è il protagonista dei modelli ad alto volume e delle esportazioni, mentre Rastatt e Kecskemét si occupano di derivati da piattaforme compatte con linee flessibili. Negli Stati Uniti, Tuscaloosa produce GLS, GLE e SUV elettrici, supportato da un impianto batterie adiacente che snellisce la logistica EV. BBAC a Beijing rispecchia molte di queste capacità per il mercato cinese, mantenendo una sensazione di marchio coerente tra i continenti.

- 🌍 Focus Germania: Sindelfingen (S‑Class/EQS), Bremen (famiglia C‑/GLC), Rastatt (lineup compatta).

- 🇺🇸 Forza USA: Tuscaloosa per SUV e veicoli elettrici con assemblaggio locale batterie ⚡.

- 🇨🇳 Localizzazione Cina: BBAC Beijing per volumi e regolamenti specifici.

- 🇭🇺 Capacità UE: Kecskemét modelli compatti; Untertürkheim powertrain e moduli e‑drive.

- 🌐 Assemblaggio satellitare: operazioni CKD/AKD per consegne più rapide ed efficienza tariffaria.

| Stabilimento 🏭 | Regione 🌎 | Modelli principali 🚗 | Specializzazione 🔬 |

|---|---|---|---|

| Sindelfingen (Factory 56) | Germania | S‑Class, EQS | Flagship di lusso, automazione avanzata |

| Bremen | Germania | C‑Class, GLC | Esportazioni ad alto volume, linee flessibili |

| Rastatt | Germania | Serie compatta | Architetture modulari |

| Tuscaloosa | USA | GLE, GLS, SUV EQE/EQS | Integrazione EV e impianto batterie adiacente ⚡ |

| BBAC Beijing | Cina | Berline/SUV localizzati | Varianti cinesi e conformità |

| Kecskemét | Ungheria | Modelli compatti | Capacità UE e pipeline di talenti |

| East London | Sudafrica | C‑Class | Hub di esportazione per più regioni |

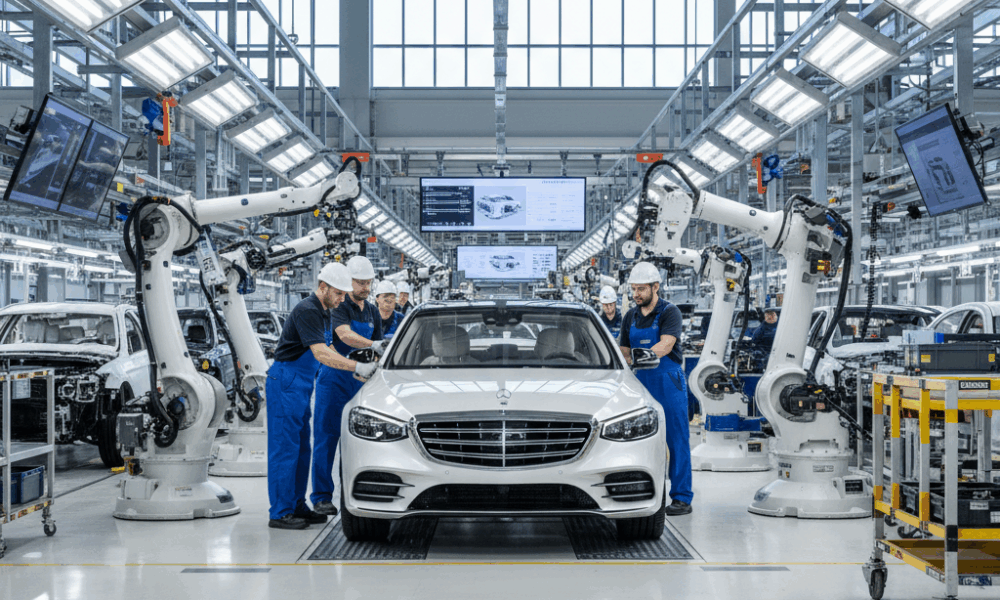

Curiosi di vedere come appare in pratica? I tour degli stabilimenti mostrano come robotica, AGV e gemelli digitali coreografano migliaia di parti in un’unica auto senza perdere il tocco umano.

La distribuzione strategica equilibra resilienza operativa e gusti locali pur preservando il carattere di guida Mercedes—prova che geografia e identità di marchio possono armonizzarsi quando i sistemi di qualità sono unificati.

Chi produce i componenti? fornitori, competenze interne e la svolta EV

Produrre una Mercedes‑Benz non significa solo assemblaggio finale; è il risultato di un vasto sistema di fornitura che alimenta componenti di precisione in stabilimenti sincronizzati. L’azienda mantiene il controllo sulle tecnologie critiche collaborando con fornitori Tier 1 e Tier 2 di livello mondiale. Elettronica, frenata, sterzo e sensori spesso provengono da gruppi come Bosch, ZF e Continental. Il produttore a contratto Magna Steyr, oltre al suo ruolo per la G‑Class, contribuisce anche con competenze di sistema coltivate in programmi premium. Per i modelli elettrificati, la rete di fornitura delle celle include partner come CATL e la joint venture europea ACC, mentre i pacchi batteria sono assemblati internamente in stabilimenti come Kamenz, Untertürkheim, Jawor e vicino a Tuscaloosa per i SUV.

La logica guida è semplice: tenere vicini i gioielli di famiglia, collaborare dove la specializzazione accelera l’innovazione e mantenere standard rigorosi per ogni fornitore che entra nell’ecosistema. Questo approccio ha permesso al marchio di scalare funzionalità come ADAS, aggiornamenti over‑the‑air e architetture ad alta tensione senza compromettere la raffinatezza distintiva attesa da un produttore di automobili di lusso.

Cosa resta interno e perché

L’integrazione dei powertrain—motori, motori elettrici, inverter e calibrazione software—rimane al centro del controllo di Mercedes‑Benz Cars. I motori AMG ad alte prestazioni sono assemblati a mano ad Affalterbach, mentre le unità e‑drive uniscono eccellenza meccanica a dinamiche definite dal software. L’assemblaggio dei pacchi batteria e la gestione termica sono sempre più mantenuti internamente per ottimizzare durata e sicurezza. Nel frattempo, i fornitori offrono specializzazioni: stack radar e telecamere per l’assistenza alla guida, materiali leggeri e trasmissioni di nuova generazione per modelli legacy ancora a catalogo.

- 🧠 Focus interno: sistemi di propulsione, software di sicurezza, affinamento NVH, pacchi batteria.

- 🤝 Punti di forza fornitori: sensori ADAS, moduli infotainment, ingegneria dei materiali.

- ⚡ Ecosistema EV: partnership per celle più assemblaggio locale pacchi per resilienza e scala.

- 📦 Vantaggio logistico: multi-sourcing e near-shoring per gestire la volatilità.

- 🔍 Cancelli di qualità: audit, PPAP e tracciabilità sincronizzata su tutti i livelli.

| Categoria componente 🧩 | Approccio tipico 🧪 | Esempi 🔧 | Beneficio 🎯 |

|---|---|---|---|

| Motori / motori elettrici | Principalmente interno | AMG Affalterbach; e‑drive Untertürkheim | Coerenza prestazionale e sicurezza |

| Sistemi batteria | Celle da partner; assemblaggio pacchi interno | CATL, celle ACC; assemblaggio Kamenz/Jawor ⚡ | Affidabilità termica e controllo ciclo vita |

| ADAS & sensori | Fornitori Tier‑1 | Bosch, Continental, ZF | Rapida adozione tecnologica |

| Moduli chassis | Modello misto | Sterzo ZF, freni performance | Feel di guida e stabilità |

| Interni | Co-sviluppo | Pelle premium, tessuti sostenibili ♻️ | Tocco di lusso con minore impatto ambientale |

Per gli acquirenti, la conseguenza è rassicurante: che il pezzo nasca in uno stabilimento Mercedes o sia co-sviluppato con uno specialista, il risultato attraversa cancelli di qualità uniformi fissati dal produttore.

Come vengono costruite le auto Mercedes? dall’artigianalità all’Industria 4.0

Produrre una moderna Mercedes è un mix di artigianalità e codice informatico. I primi decenni del marchio si basavano su un lavoro meticoloso a mano; oggi gli stabilimenti elevano questo ethos con robotica, AI e gemelli digitali. Factory 56 esemplifica il cambiamento: veicoli a guida autonoma portano le parti alle postazioni “just in time”; strumenti di coppia connessi al cloud verificano ogni fissaggio critico; e una replica virtuale della linea predice i colli di bottiglia prima che si manifestino. Il risultato sono meno difetti e cambi linea più rapidi tra allestimenti e powertrain.

Un contrasto netto emerge tra la sala motori AMG e le linee principali. Ad Affalterbach, un singolo tecnico assembla un motore ad alte prestazioni dall’inizio alla fine—la celebre targa firmata racconta la storia. A Sindelfingen o Bremen, centinaia di specialisti e robot coordinano migliaia di passaggi, con esperti umani che calibrano ancora la guida e la maneggevolezza. Questa fusione sottolinea come un produttore automobilistico tedesco preservi l’anima mentre si industrializza.

Strumenti digitali che fanno la differenza

Le simulazioni di gemelli digitali mappano ogni postazione di lavoro, mentre la visione computerizzata controlla gli scarti tra le pannellature e la qualità della verniciatura, dettagli che l’occhio umano potrebbe perdere a fine turno. La produzione additiva crea rapidamente dime e parti a basso volume, risparmiando giorni nei cambi linea. Questi strumenti non servono solo a risparmiare tempo; liberano gli ingegneri per concentrarsi sulle sensazioni—peso dello sterzo, risposta del pedale, acustica abitacolo—attributi che rendono memorabili i veicoli premium.

- 🤖 Robotica e AGV: instradamento flessibile e riduzione della variabilità del takt time.

- 🛰️ Gemelli digitali: pianificazione predittiva per lancio nuovi modelli.

- 🧩 Stampa 3D: dime, prototipi e parti su misura.

- 🧪 QA con visione computerizzata: finiture e montaggi consistenti.

- 🛠️ Calibrazione umana: controllo finale su guida, rumore e vibrazioni.

| Tecnologia di produzione 🔧 | Uso 🛠️ | Risultato 📈 | Beneficio cliente 🎁 |

|---|---|---|---|

| AGV/Robotica | Consegna parti, assemblaggio di precisione | Maggiore produttività | Tempi di consegna più fluidi 🚚 |

| Gemello digitale | Simulazione linee, pianificazione cambi | Meno problemi di lancio | Costruzioni più affidabili nel primo anno |

| Visione computerizzata | Ispezione verniciatura e scarti | Riduzione rilavorazioni | Qualità finitura consistente ✨ |

| Assemblaggio AMG a mano | Assemblaggio motori prestazionali | Artigianalità unica | Carattere ed esclusività |

| Piattaforme modulari | Flessibilità ICE, ibrido ed EV | Varianti modelli più rapide | Più scelta senza ritardi |

Volete dare uno sguardo al dietro le quinte di questa magia artigianale e coreografia hi-tech?

Tecnologia e tradizione non sono in conflitto in questo ecosistema di stabilimenti; si rafforzano a vicenda per offrire veicoli che appaiono pienamente moderni senza perdere il carattere distintivo Mercedes.

Qualità, sostenibilità ed etica: come Mercedes‑Benz mantiene credibile il lusso

Nel 2025, la misura di un produttore di automobili di lusso include più di abitacoli silenziosi e rapide accelerazioni 0–60. Il Mercedes‑Benz Group integra sistemi qualità e impegni di sostenibilità lungo la sua rete produttiva. Framework di qualità basati su ISO, problem-solving Six Sigma e tracciabilità end-to-end garantiscono che un’auto costruita in Alabama guidi come una da Sindelfingen. Allo stesso tempo, la roadmap “Ambition 2039” punta a una flotta e una produzione a zero emissioni nette, accelerando l’energia rinnovabile negli stabilimenti e la circolarità dei materiali.

L’etica della supply chain è sotto esame con la crescita dell’adozione EV. Il costruttore applica protocolli di tracciabilità per cobalto e litio, conduce audit regolari ai fornitori e investe in flussi di riciclo che recuperano materiali preziosi. In Germania, l’impianto di riciclo batterie di Kuppenheim è stato ampliato per pilotare processi industriali volti a ridurre la dipendenza da materie prime nuove. Partnership con innovatori dell’acciaio verde e fornitori chimici sostenibili riducono ulteriormente la CO2 incorporata in ogni veicolo.

Cosa significa questo per proprietari e flotte

Queste iniziative non sono astratte. L’acciaio a basse emissioni riduce l’impronta senza sacrificare la sicurezza in caso di impatto. I polimeri riciclati nelle parti interne migliorano la sostenibilità preservando la ricchezza tattile tipica dei veicoli premium. L’elettricità rinnovabile negli stabilimenti stabilizza i costi a lungo termine e protegge la produzione dagli shock energetici—bene per la coerenza, meglio per i tempi di consegna.

- ♻️ Circolarità: recupero materiali delle batterie e alto contenuto riciclato negli allestimenti.

- 🔗 Approvvigionamento etico: audit, tracciabilità e programmi di formazione per fornitori.

- 🌞 Impianti rinnovabili: contratti solari e eolici per alimentare i siti principali.

- 🛡️ Governance qualità: standard unificati in tutti gli stabilimenti.

- 📊 Trasparenza dati: report di ciclo vita che aiutano le scelte d’acquisto.

| Area di focus 🌱 | Priorità 2025 🎯 | Come viene implementato 🛠️ | Impatto per i clienti 💡 |

|---|---|---|---|

| Produzione a impatto zero | 100% energie rinnovabili negli stabilimenti principali | PPAs, solare onsite, efficienza | Produzione e prezzi più stabili |

| Minerali etici | Tracciabilità cobalto/litio | Audit, piloti blockchain | Fiducia sourcing componenti EV |

| Materiali riciclati | Aumento contenuto riciclato | Plastica e metalli a ciclo chiuso | Sensazione di lusso con minore impatto ambientale 🌍 |

| Sistemi qualità | Standardizzazione globale | ISO, Six Sigma, QA digitale | Affidabilità costante tra gli stabilimenti |

| Collaborazioni con fornitori | Co-sviluppo e audit | Roadmap congiunte, KPI | Cicli di innovazione più rapidi |

Il valore reale è la fiducia: i clienti ottengono raffinatezza e responsabilità nello stesso pacchetto, con processi che rendono il lusso credibile a lungo termine.

I produttori dietro al marchio di lusso: persone, processi e luoghi che definiscono Mercedes

In ultima analisi, la risposta a “Chi produce le auto Mercedes‑Benz?” si riassume in persone e processi che lavorano in armonia tra continenti. Gli ingegneri a Stoccarda calibrano la dinamica; i tecnici ad Affalterbach approvano i motori assemblati a mano; i team in Alabama e a Pechino allineano le linee a cancelli di qualità identici; e i fornitori in Europa e Asia coordinano le consegne all’ora stabilita. È una rete umana potenziata dal software—che mantiene intatta la promessa del marchio dalle berline d’ingresso alle AMG iconiche e alle ammiraglie EQ.

Una breve narrazione chiude il cerchio: il tour di Ava termina con un aggiornamento software inviato wireless a un’auto appena assemblata sulla linea, che convalida la diagnostica prima della spedizione. Questo dettaglio cattura la realtà della produzione moderna—i veicoli non sono più prodotti finiti, ma piattaforme in evoluzione. Il produttore automobilistico si è trasformato in una software house della mobilità con stabilimenti, e poche marche hanno gestito questo cambiamento con altrettanta fluidità quanto Mercedes‑Benz.

Cosa cercare quando domandi “chi lo produce?”

Valutare il produttore significa esaminare l’organizzazione dietro al logo. Chi possiede gli stabilimenti? Chi definisce la politica qualità? Come sono gestiti i fornitori? Nel caso di Mercedes, le risposte indicano un unico produttore responsabile—Mercedes‑Benz AG—che opera all’interno del quadro di capitale e governance del Mercedes‑Benz Group, fondandosi sull’eredità tecnica universalmente nota come Daimler.

- 🔍 Responsabilità: un produttore globale con standard unificati.

- 🧭 Eredità: radici ingegneristiche da Karl Benz e Gottlieb Daimler.

- 🌐 Presenza: Germania al centro, impianti globali per resilienza.

- ⚙️ Metodi: artigianalità dove serve, automazione dove funziona.

- 📈 Evoluzione: veicoli definiti da software e aggiornamenti over-the-air.

| Dimensione 🧭 | Approccio Mercedes 🏁 | Perché funziona ✅ | Segnale nel mondo reale 📌 |

|---|---|---|---|

| Proprietà e controllo | Mercedes‑Benz AG dentro Mercedes‑Benz Group | Chiara responsabilità | Qualità coerente tra le regioni |

| Rete stabilimenti | Leadership tedesca, portata globale | Resilienza e localizzazione | Tempi di consegna ridotti, varietà modelli 🌍 |

| Strategia fornitori | Co-sviluppo con Tier One | Innovazione più rapida | ADAS e infotainment aggiornati |

| Artigianalità + automazione | Assemblaggio AMG a mano + Industria 4.0 | Carattere con precisione | Dinamiche raffinate e finiture ✨ |

| Sostenibilità | Percorso Ambition 2039 | Lusso a prova di futuro | Materiali riciclati ed energia verde |

Questa è la storia dei produttori: un sistema sofisticato, centrato sull’umano, che mantiene la stella splendente—ovunque conduca la strada successiva.

La risposta alla domanda sulla produzione è quindi viva: l’auto è prodotta da Mercedes‑Benz AG, ma realizzata da migliaia di esperti e partner orchestrati secondo lo stesso standard di eccellenza.

{“@context”:”https://schema.org”,”@type”:”FAQPage”,”mainEntity”:[{“@type”:”Question”,”name”:”Chi è il produttore effettivo delle auto Mercedesu2011Benz?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Mercedesu2011Benz AG, una controllata del Mercedesu2011Benz Group (ex Daimler AG), è il produttore responsabile dell’ingegneria, della produzione e della certificazione della qualità delle automobili e dei veicoli commerciali Mercedesu2011Benz.”}},{“@type”:”Question”,”name”:”Dove vengono costruiti la maggior parte dei veicoli Mercedesu2011Benz?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”La produzione principale si trova in Germania (Sindelfingen, Bremen, Rastatt, Untertu00fcrkheim), supportata da hub globali come Tuscaloosa (USA), BBAC a Pechino (Cina), Kecskemu00e9t (Ungheria) ed East London (Sudafrica), oltre a siti selettivi di assemblaggio CKD.”}},{“@type”:”Question”,”name”:”Mercedes produce i propri motori e batterie?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”I motori ad alte prestazioni sono assemblati a mano da Mercedesu2011AMG ad Affalterbach, mentre i sistemi e‑drive e i pacchi batteria sono in gran parte assemblati internamente. Le celle delle batterie sono fornite da partner come CATL e ACC, poi integrate da Mercedes.”}},{“@type”:”Question”,”name”:”Come garantisce Mercedes la stessa qualità in paesi diversi?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Sistemi di qualità unificati basati su ISO, tracciabilità digitale e standard produttivi condivisi allineano tutti gli stabilimenti. Audit e programmi di formazione rafforzano la coerenza indipendentemente dalla posizione.”}},{“@type”:”Question”,”name”:”Quali passaggi di sostenibilità influenzano la produzione oggi?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Gli stabilimenti utilizzano sempre più energia rinnovabile, materiali riciclati sono integrati negli interni, le partnership per l’acciaio verde riducono la CO2 incorporata e i piloti di riciclo delle batterie chiudono i cicli dei materiali.”}}]}Chi è il produttore effettivo delle auto Mercedes‑Benz?

Mercedes‑Benz AG, una controllata del Mercedes‑Benz Group (ex Daimler AG), è il produttore responsabile dell’ingegneria, della produzione e della certificazione della qualità delle automobili e dei veicoli commerciali Mercedes‑Benz.

Dove vengono costruiti la maggior parte dei veicoli Mercedes‑Benz?

La produzione principale si trova in Germania (Sindelfingen, Bremen, Rastatt, Untertürkheim), supportata da hub globali come Tuscaloosa (USA), BBAC a Pechino (Cina), Kecskemét (Ungheria) ed East London (Sudafrica), oltre a siti selettivi di assemblaggio CKD.

Mercedes produce i propri motori e batterie?

I motori ad alte prestazioni sono assemblati a mano da Mercedes‑AMG ad Affalterbach, mentre i sistemi e‑drive e i pacchi batteria sono in gran parte assemblati internamente. Le celle delle batterie sono fornite da partner come CATL e ACC, poi integrate da Mercedes.

Come garantisce Mercedes la stessa qualità in paesi diversi?

Sistemi di qualità unificati basati su ISO, tracciabilità digitale e standard produttivi condivisi allineano tutti gli stabilimenti. Audit e programmi di formazione rafforzano la coerenza indipendentemente dalla posizione.

Quali passaggi di sostenibilità influenzano la produzione oggi?

Gli stabilimenti utilizzano sempre più energia rinnovabile, materiali riciclati sono integrati negli interni, le partnership per l’acciaio verde riducono la CO2 incorporata e i piloti di riciclo delle batterie chiudono i cicli dei materiali.

No responses yet