Wie produceert Mercedes‑Benz auto’s? de bedrijfsstructuur van de Duitse autofabrikant achter het embleem

Achter elk Mercedes‑Benz embleem staat een duidelijk gedefinieerde bedrijfsstructuur die uitlegt wie de auto’s daadwerkelijk maakt. De officiële fabrikant van de huidige premium voertuigen is Mercedes‑Benz AG, het operationele bedrijf dat verantwoordelijk is voor de ontwikkeling, productie en verkoop van personenauto’s en bedrijfswagens. Deze entiteit valt onder de beursgenoteerde moedermaatschappij, de Mercedes‑Benz Group (in 2022 hernoemd van Daimler AG), die ook financiële diensten en mobiliteitsactiviteiten omvat. Binnen de organisatie stuurt de divisie personenauto’s, algemeen bekend als Mercedes‑Benz Cars, de productstrategie aan, terwijl regionale dochterondernemingen de lokale productie en distributie beheren.

Historisch gezien is het merk voortgekomen uit de fusie van Karl Benz’s baanbrekende motorwagenbedrijf en Gottlieb Daimler’s ingenieursbureau. Dat erfgoed blijft belangrijk, omdat de productiedna—precisietechniek, veiligheidsleiderschap en rijcomfort—uitgaat van de oorspronkelijke Automobile manufacturer filosofieën naar moderne fabrieken en processen. In 2025 combineert de autofabrikant deze legacy met sterk gedigitaliseerde fabrieken, modulaire platforms en een wereldwijd leveranciersnetwerk.

Om te verduidelijken wie een Mercedes in juridische en praktische zin “maakt”, kun je aan drie lagen denken. Ten eerste ontwerpt Mercedes‑Benz AG platforms, bezit het de fabrieken en certificeert het de kwaliteit. Ten tweede creëren gespecialiseerde dochterondernemingen zoals Mercedes‑AMG GmbH hoogpresterende aandrijflijnen en modellen, en houden ze de beroemde “one man, one engine” ethos levend. Ten derde vergroten selectieve samenwerkingen en contractproducties—zoals de langdurige samenwerking met Magna Steyr voor de iconische G‑Klass in Graz—de productiecapaciteit waar nodig, onder strikte supervisie om de Mercedes-standaarden intact te houden.

Een dag uit het leven van Ava, een technologie-analist die is uitgenodigd bij Factory 56 in Sindelfingen, brengt deze structuur in beweging in beeld. Zij ziet de Daimler legacy gecodeerd in digitale workflows eigendom van Mercedes‑Benz AG, centraal geregelde kwaliteitscontroles en AMG-technici die handmatig motoren assembleren in Affalterbach—allemaal deel van hetzelfde organisme dat een consistente luxe-ervaring levert. Het resultaat is geen gedecentraliseerd vrije-wild-systeem, maar een gesynchroniseerd systeem waarin verantwoordelijkheden transparant zijn en prestaties meetbaar.

Belangrijke entiteiten en wat ze daadwerkelijk doen

Duidelijkheid is belangrijk voor kopers die merken vergelijken. Wanneer een klant een S‑Klasse bestelt, wordt de partij die het VIN aanbrengt en de auto certificeert gevormd door een operationele tak van Mercedes‑Benz AG. Wanneer die klant kiest voor een AMG-variant, draagt Mercedes‑AMG GmbH unieke hardware, afstelling en assemblage-rituelen bij die het product onderscheiden. Ondertussen bepaalt de moedermaatschappij Mercedes‑Benz Group de kapitaaltoewijzing, duurzaamheidsdoelen en wereldwijde risicobeheersingsbeleid die vormgeven hoe en waar voertuigen worden gebouwd.

- 🏭 Mercedes‑Benz AG: Duitse autofabrikant verantwoordelijk voor engineering, productie en kwaliteit.

- ⚡ Mercedes‑AMG GmbH: High-performance eenheid die aandrijflijnen en chassisafstelling ontwikkelt.

- 🚗 Mercedes‑Benz Cars: Strategie, modelportfolio en platformintegratie voor luxefabrikant output.

- 🌍 Regionale dochterondernemingen: Marktgerichte naleving, CKD-assemblage en logistiek.

- 🤝 Contractproductie: Selectieve modellen met partners onder Mercedes-toezicht.

| Entiteit 🚀 | Primaire Rol 🧭 | Voorbeelden van Verantwoordelijkheden 🔧 | Merk Impact ⭐ |

|---|---|---|---|

| Mercedes‑Benz Group | Holding, governance, financiering | Kapitaaluitgave, duurzaamheidsdoelstellingen | Strategische richting en veerkracht |

| Mercedes‑Benz AG | Engineering en productie | Fabrieksoperaties, modelcertificering | Kwaliteitsborging en veiligheid |

| Mercedes‑AMG GmbH | Performance engineering | Handgebouwde motoren, chassisafstelling | Sportief karakter en exclusiviteit |

| Regionale dochterondernemingen | Lokalisatie en logistiek | CKD/AKD-assemblage, homologatie | Snellere levering en regionale aansluiting |

| Contractpartners | Capaciteit en nichebouw | Productieondersteuning G-Klasse | Flexibiliteit zonder kwaliteitscompromis |

De conclusie: de maker van Mercedes-voertuigen is een gelaagd systeem, maar de verantwoordelijkheid stroomt naar Mercedes‑Benz AG—een structuur die merkkonsistentie behoudt terwijl het wereldwijde schaalmogelijkheden mogelijk maakt.

Waar worden Mercedes‑Benz auto’s gemaakt? het wereldwijde fabrieksnetwerk en model-overzicht

Vraag waar Mercedes auto’s worden gebouwd en het antwoord bestrijkt een netwerk met de kern in Duitsland, ondersteund door strategische fabrieken wereldwijd. De kernlocaties—Sindelfingen, Bremen, Rastatt en Untertürkheim—bepalen engineering en hoogwaardige assemblage. Buiten Duitsland bouwt het Alabamaanse complex in Tuscaloosa SUV’s voor wereldwijde markten, lokaliseert Beijing Benz Automotive Co. (BBAC) modellen voor China, specialiseert Kecskemét in Hongarije zich in compacte architecturen, en East London in Zuid-Afrika verzorgt een belangrijk aandeel van de C‑Klasse productie. CKD-assemblage vindt ook plaats op locaties als Pune, India, om aan de regionale vraag efficiënt te voldoen.

Denk aan Luis, een fleetmanager die een EQE SUV en een GLC vergelijkt. De eerstgenoemde komt waarschijnlijk uit Tuscaloosa met zijn batterijpakket dat in de nabijgelegen Bibb County is gemonteerd, terwijl de laatstgenoemde mogelijk in Duitsland wordt geproduceerd op de nieuwste modulaire assemblagelijnen. Deze distributie vermindert vervoersrisico’s, past zich aan lokale regelgeving aan en versnelt de tijd tot klant—a big voordeel in een onvoorspelbare logistieke tijd.

Belangrijke hubs en wat ze bouwen

Elke fabriek heeft een eigen identiteit. Sindelfingen’s Factory 56 is het luxe zenuwcentrum voor S‑Klasse en EQS-varianten. Bremen is kampioen van hoge volumes en export, terwijl Rastatt en Kecskemét compacte platformafgeleiden met flexibele lijnen behandelen. In de Verenigde Staten produceert Tuscaloosa de GLS, GLE en elektrische SUV’s, ondersteund door een aangrenzende batterijfaciliteit om EV-logistiek te stroomlijnen. BBAC in Beijing weerspiegelt veel van deze capaciteiten voor de Chinese markt, en behoudt een consistent merkimago over de continenten heen.

- 🌍 Focus Duitsland: Sindelfingen (S‑Klasse/EQS), Bremen (C‑/GLC-familie), Rastatt (compacte lijn).

- 🇺🇸 Sterke VS: Tuscaloosa voor SUV’s en EV’s met lokale batterijassemblage ⚡.

- 🇨🇳 Lokalisatie China: BBAC Beijing voor markt specifieke volumes en regelgeving.

- 🇭🇺 EU-capaciteit: Kecskemét compacte modellen; Untertürkheim aandrijflijnen en e‑drive modules.

- 🌐 Satellietassemblage: CKD/AKD-activiteiten voor snellere levering en tariefoptimalisatie.

| Fabriek 🏭 | Regio 🌎 | Belangrijkste Modellen 🚗 | Specialisatie 🔬 |

|---|---|---|---|

| Sindelfingen (Factory 56) | Duitsland | S‑Klasse, EQS | Luxe vlaggenschepen, geavanceerde automatisering |

| Bremen | Duitsland | C‑Klasse, GLC | Hoge volume exporten, flexibele lijnen |

| Rastatt | Duitsland | Compacte series | Modulaire architecturen |

| Tuscaloosa | VS | GLE, GLS, EQE/EQS SUV’s | EV-integratie en nabijgelegen batterijfabriek ⚡ |

| BBAC Beijing | China | Gelokaliseerde sedans/SUV’s | China-specifieke varianten en naleving |

| Kecskemét | Hongarije | Compacte modellen | EU-capaciteit en talentenpijplijn |

| East London | Zuid-Afrika | C‑Klasse | Exporthub voor meerdere regio’s |

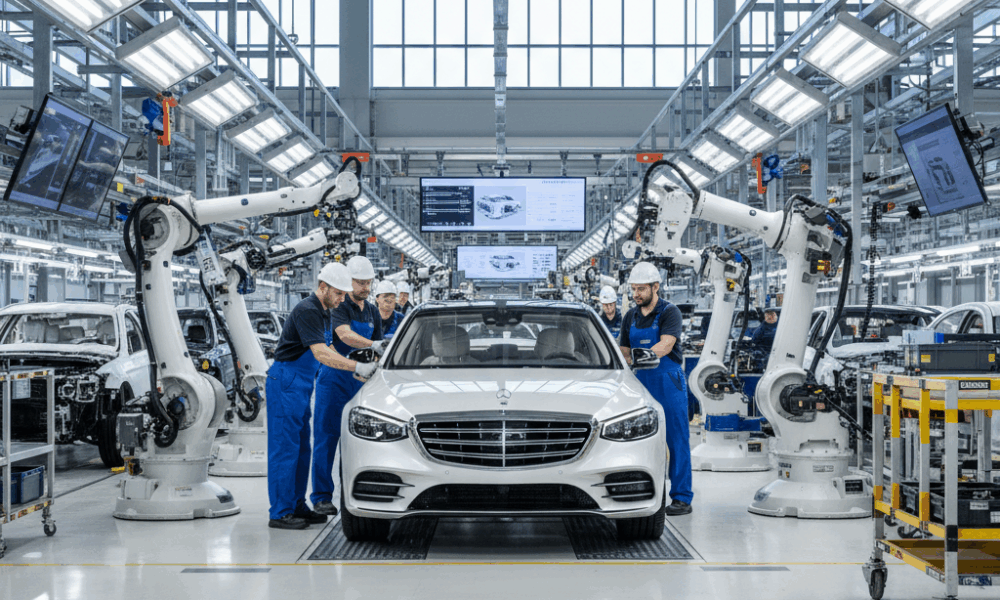

Benieuwd hoe dit er in de praktijk uitziet? Fabriekstours onthullen hoe robotica, AGV’s en digitale tweelingen duizenden onderdelen tot één auto choreograferen zonder het menselijk aspect te verliezen.

De strategische spreiding balanceert operationele veerkracht en lokale voorkeuren terwijl het kenmerkende Mercedes-rijgedrag behouden blijft—bewijs dat geografie en merkidentiteit kunnen harmoniseren wanneer kwaliteitssystemen zijn verenigd.

Wie maakt de onderdelen? leveranciers, interne expertise en de EV-kanteling

Het produceren van een Mercedes‑Benz is niet alleen eindassemblage; het is het resultaat van een uitgebreid leverancierssysteem dat precisiecomponenten aanlevert aan gesynchroniseerde fabrieken. Het bedrijf behoudt controle over kritieke technologieën en werkt samen met topleveranciers van Tier 1 en Tier 2. Elektronica, remmen, besturing en sensoren komen vaak van groepen zoals Bosch, ZF en Continental. Contractfabrikant Magna Steyr, naast zijn rol bij de G-Klasse, levert ook systeemexpertise die is opgebouwd in premium programma’s. Voor geëlektrificeerde modellen omvat het cel-leveringsnetwerk partners zoals CATL en de Europese joint venture ACC, terwijl batterijpakken intern worden geassembleerd op locaties zoals Kamenz, Untertürkheim, Jawor en nabij Tuscaloosa voor SUV’s.

De leidraad is eenvoudig: behoud de kroonjuwelen dichtbij, werk samen waar specialisatie innovatie versnelt, en handhaaf strenge toetredingsregels voor elke leverancier die zich bij het ecosysteem aansluit. Deze aanpak heeft het merk in staat gesteld functies als ADAS, over-the-air updates en hoogspanningsarchitecturen op te schalen zonder het kenmerkende verfijnde karakter van een luxefabrikant aan te tasten.

Wat blijft intern en waarom

Integratie van aandrijflijn—motoren, elektromotoren, omvormers en softwareafstemming—blijft het hart van de controle door Mercedes‑Benz Cars. AMG-prestatiemotoren worden met de hand gebouwd in Affalterbach, terwijl e-drive units mechanische perfectie combineren met softwaregedefinieerde dynamiek. Het assembleren van batterijpakken en thermisch beheer blijven steeds meer intern om duurzaamheid en veiligheid af te stemmen. Ondertussen leveren leveranciers specialisaties: radar- en camerasystemen voor rijhulpsystemen, lichtgewicht materialen en next-gen transmissies voor legacy modellen die nog in het portfolio zitten.

- 🧠 Interne focus: aandrijfsystemen, veiligheidssoftware, NVH-verfijning, batterijpakken.

- 🤝 Krachten leveranciers: ADAS-sensoren, infotainmentmodules, materiaalkunde.

- ⚡ EV-ecosysteem: celpartners plus lokale pack-assemblage voor veerkracht en schaal.

- 📦 Logistiek voordeel: multisourcing en nearshoring om volatiliteit te beheren.

- 🔍 Kwaliteitscontroles: audits, PPAP en gesynchroniseerde traceerbaarheid tussen lagen.

| Componentcategorie 🧩 | Typische Aanpak 🧪 | Voorbeelden 🔧 | Voordeel 🎯 |

|---|---|---|---|

| Motoren / elektromotoren | Voornamelijk intern | Affalterbach AMG; Untertürkheim e-drive | Prestaties consistentie en veiligheid |

| Batterijsystemen | Cellen via partners; packs intern | CATL, ACC cellen; Kamenz/Jawor assemblage ⚡ | Thermische betrouwbaarheid en levenscycluscontrole |

| ADAS & sensoren | Tier 1 leveranciers | Bosch, Continental, ZF | Snelheid in technologische adoptie |

| Chassismodules | Gemengd model | ZF besturing, performance remmen | Rijgevoel en stabiliteit |

| Interieurs | Co-ontwikkeling | Premium leer, duurzame textiel ♻️ | Luxueuze uitstraling met lagere footprint |

Voor kopers is de implicatie geruststellend: of het onderdeel nu in een Mercedes-fabriek is geboren of co ontwikkeld met een specialist, het resultaat passeert uniforme kwaliteitscontrolepoortjes ingesteld door de fabrikant.

Hoe worden Mercedes-auto’s gebouwd? van vakmanschap tot Industrie 4.0

Het vervaardigen van een moderne Mercedes is een combinatie van vakmanschap en code. De vroege decennia van het merk steunden op nauwgezet handwerk; hedendaagse fabrieken tillen die ethos naar een hoger niveau met robotica, AI en digitale tweelingen. Factory 56 belichaamt deze verschuiving: autonome geleide voertuigen brengen onderdelen net op tijd naar werkstations; cloud-verbonden draaimomenttools controleren elke kritieke bevestiging; en een virtuele kopie van de productielijn voorspelt knelpunten nog voordat ze optreden. Het resultaat is minder defecten en snellere wisselingen tussen afwerkingen en aandrijflijnen.

Een opvallend contrast ontstaat tussen de AMG motorhal en de hoofdproductielijnen. In Affalterbach assembleert één technicus een prestatiemotor van begin tot einde—het beroemde handtekeningenplaatje vertelt het verhaal. In Sindelfingen of Bremen coördineren honderden specialisten en robots duizenden stappen, met menselijke experts die nog altijd de rijervaring en handling afstellen. Die mix onderstreept hoe een Duitse autofabrikant zijn ziel bewaart terwijl hij industrialiseert.

Digitale tools die het verschil maken

Digitale tweeling-simulaties brengen elke werkplek in kaart, terwijl computervisie paneelnaden en schilderkwaliteiten controleert die mensen mogelijk pas laat tijdens een shift zouden opmerken. Additive manufacturing creëert snel hulpmiddelen en low-volume onderdelen, waarmee dagen aan wisseltijd worden bespaard. Deze tools doen meer dan tijd winnen; ze geven ingenieurs ruimte om zich te richten op het gevoel—sturingsgewicht, pedaalrespons, cabine-akoestiek—de kenmerken die premium voertuigen memorabel maken.

- 🤖 Robotica en AGV’s: flexibele routing en verminderde variabiliteit van takt-tijd.

- 🛰️ Digitale tweelingen: voorspellende planning voor nieuwe modelintroducties.

- 🧩 3D-printen: hulpmiddelen, prototypes en op maat gemaakte onderdelen.

- 🧪 Computervisie QA: consistente afwerkingen en pasvorm.

- 🛠️ Menselijke afstemming: definitieve goedkeuringen van rijcomfort, geluid en trillingen.

| Productietechnologie 🔧 | Toepassing 🛠️ | Resultaat 📈 | Klantvoordeel 🎁 |

|---|---|---|---|

| AGVs/robotica | Onderdelenbezorging, precisieassemblage | Hogere doorvoer | Vlottere levertermijnen 🚚 |

| Digitale tweeling | Lijnsimulatie, wisselplanningen | Minder lancering problemen | Betrouwbaardere eerste jaren builds |

| Computervisie | Inspectie lak en naden | Lager aantal herwerken | Consistente afwerkingskwaliteit ✨ |

| AMG handbouw | Assemblage prestatiemotor | Uniek vakmanschap | Karakter en exclusiviteit |

| Modulaire platforms | ICE, hybride en EV flexibiliteit | Snellere modelvarianten | Breder aanbod zonder vertragingen |

Wil je een kijkje achter de schermen van die handgebouwde magie en hightech choreografie?

Technologie en traditie zijn in dit fabrieksecosysteem geen tegenpolen; ze versterken elkaar om voertuigen te leveren die zich grondig modern voelen zonder het kenmerkende Mercedes-karakter te verliezen.

Kwaliteit, duurzaamheid en ethiek: hoe Mercedes‑Benz luxe geloofwaardig houdt

In 2025 omvat de maatstaf van een luxefabrikant meer dan stille cabines en snelle 0-60’s. De Mercedes‑Benz Group verankert kwaliteitssystemen en duurzaamheidsverbintenissen in haar productienetwerk. ISO-gebaseerde kwaliteitskaders, Six Sigma probleemoplossing en end-to-end traceerbaarheid zorgen ervoor dat een auto die in Alabama wordt gebouwd rijdt als een die uit Sindelfingen komt. Tegelijkertijd richt de “Ambition 2039” roadmap zich op een netto koolstofneutraal wagenpark en productie, en versnelt het gebruik van hernieuwbare energie op fabriekslocaties en circulariteit in materialen.

Inkoopethiek staat onder de loep naarmate EV-adoptie groeit. De autofabrikant gebruikt traceerbaarheidsprotocollen voor kobalt en lithium, voert regelmatige leveranciersaudits uit en investeert in recyclingstromen die waardevolle materialen terugwinnen. In Duitsland is de Kuppenheim batterij-recyclingfaciliteit opgeschaald om industriële processen te piloten die de afhankelijkheid van nieuwe grondstoffen verminderen. Partnerschappen met groenstaal-innovatoren en duurzame chemieleveranciers verkleinen het ingebedde koolstofgehalte van elk voertuig.

Wat dit betekent voor eigenaren en vlootbeheerders

Deze initiatieven zijn niet abstract. Laag-koolstofstaal vermindert de milieu-impact zonder in te boeten aan crashprestaties. Gerecycleerde polymeren in interieuronderdelen verbeteren duurzaamheid terwijl ze de tactiele rijkdom behouden die van premium voertuigen mag worden verwacht. Hernieuwbare elektriciteit bij fabrieken stabiliseert lange termijn kosten en beschermt productie tegen energieschokken—goed voor consistentie, beter voor levertijden.

- ♻️ Circulariteit: terugwinning van batterijenmaterialen en hoog gerecycled gehalte in trims.

- 🔗 Ethische inkoop: audits, traceerbaarheid en leveranciersopleidingsprogramma’s.

- 🌞 Hernieuwbare fabrieken: zonne- en windcontracten voor kernlocaties.

- 🛡️ Kwaliteitsbeheer: uniforme standaarden over alle fabrieken heen.

- 📊 Datatransparantie: levenscyclus-rapportages die koperskeuzes informeren.

| Focusgebied 🌱 | Prioriteit 2025 🎯 | Implementatie 🛠️ | Impact voor klanten 💡 |

|---|---|---|---|

| Koolstofneutrale productie | 100% hernieuwbare energie op grote fabrieken | PPAs, zonne-energie ter plekke, efficiëntie | Stabielere productie en prijsstelling |

| Ethische mineralen | Traceerbaarheid kobalt/lithium | Audits, blockchain pilots | Vertrouwen in EV-componenten inkoop |

| Gerecycleerde materialen | Meer gerecycled gehalte | Gesloten kringloop plastics en metalen | Luxueuze uitstraling met lagere footprint 🌍 |

| Kwaliteitssystemen | Wereldwijde standaardisatie | ISO, Six Sigma, digitale QA | Consistente betrouwbaarheid over fabrieken |

| Leverancierspartnerschappen | Co-ontwikkeling en audits | Gezamenlijke roadmaps, KPI’s | Snellere innovatiescycli |

De werkelijke waarde is vertrouwen: kopers krijgen verfijning en verantwoordelijkheid in één pakket, met processen die luxe geloofwaardig maken op de lange termijn.

De makers achter het luxemerk: mensen, processen en plaatsen die Mercedes definiëren

Uiteindelijk leidt het antwoord op “Wie produceert Mercedes‑Benz auto’s?” terug naar mensen en processen die in harmonie over continenten samenwerken. Ingenieurs in Stuttgart stellen de dynamiek af; technici in Affalterbach keuren handgebouwde motoren goed; teams in Alabama en Beijing stemmen hun lijnen af op identieke kwaliteitscontroles; en leveranciers in Europa en Azië coördineren leveringen tot op het uur nauwkeurig. Het is een menselijk netwerk versterkt door software—één die de belofte van het merk intact houdt van instap-sedans tot top-AMG’s en EQ-vlaggenschepen.

Een korte vertelling sluit de cirkel: Ava’s rondleiding eindigt met een software-update die draadloos wordt doorgestuurd naar een zojuist geassembleerde auto op de lijn, waarbij de diagnose wordt gevalideerd vóór verzending. Dat detail vangt de moderne productierealiteit—voertuigen zijn niet langer eindproducten maar evoluerende platforms. De Automobile manufacturer is een mobiliteitssoftwarehuis met fabrieken geworden, en weinig merken hebben die transitie zo vloeiend doorgemaakt als Mercedes‑Benz.

Waar moet je op letten als je zegt “wie maakt het?”

Het beoordelen van de maker betekent kijken naar de organisatie achter het logo. Wie bezit de fabrieken? Wie bepaalt het kwaliteitsbeleid? Hoe worden leveranciers beheerd? In het geval van Mercedes wijzen de antwoorden op één verantwoordelijke fabrikant—Mercedes‑Benz AG—die opereert binnen het kapitaal- en bestuurskader van de Mercedes‑Benz Group, en bouwt op het technische erfgoed dat algemeen bekendstaat als Daimler.

- 🔍 Verantwoordelijkheid: één wereldwijde fabrikant met uniforme standaarden.

- 🧭 Erfgoed: technische wortels van Karl Benz en Gottlieb Daimler.

- 🌐 Voetafdruk: Duitsland als kern, wereldwijde fabrieken voor veerkracht.

- ⚙️ Methoden: handwerk waar het ertoe doet, automatisering waar het helpt.

- 📈 Evolutie: softwaregedefinieerde voertuigen en over-the-air verbeteringen.

| Dimensie 🧭 | Mercedes-aanpak 🏁 | Waarom het werkt ✅ | Praktijksignaal 📌 |

|---|---|---|---|

| Eigendom & controle | Mercedes‑Benz AG binnen Mercedes‑Benz Group | Duidelijke verantwoordelijkheid | Consistente kwaliteit over regio’s |

| Fabrieksnetwerk | Duitsland-geleid, wereldwijd bereik | Veerkracht en lokalisatie | Kortere levertijden, modelvariatie 🌍 |

| Leveranciersstrategie | Co-ontwikkeling met tier 1’s | Snellere innovatie | Up-to-date ADAS en infotainment |

| Vakmanschap + automatisering | AMG handbouw + Industrie 4.0 | Karakter met precisie | Verfijnde dynamiek en pasvorm ✨ |

| Duurzaamheid | Ambition 2039 routekaart | Toekomstbestendige luxe | Gerecycleerde materialen en groene energie |

Dit is het verhaal van de makers: een verfijnd systeem met de mens centraal, dat de ster laat stralen—ongeacht waar de weg hiernaartoe leidt.

Het antwoord op de productievraag is daarom levend: de auto wordt gemaakt door Mercedes‑Benz AG, maar gerealiseerd door duizenden experts en partners die volgens dezelfde standaarden van uitmuntendheid samenwerken.

{“@context”:”https://schema.org”,”@type”:”FAQPage”,”mainEntity”:[{“@type”:”Question”,”name”:”Who is the actual manufacturer of Mercedesu2011Benz cars?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Mercedesu2011Benz AG, a subsidiary of the Mercedesu2011Benz Group (formerly Daimler AG), is the manufacturer responsible for engineering, production, and quality certification of Mercedesu2011Benz passenger cars and vans.”}},{“@type”:”Question”,”name”:”Where are most Mercedesu2011Benz vehicles built?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Core manufacturing is in Germany (Sindelfingen, Bremen, Rastatt, Untertu00fcrkheim), supported by global hubs like Tuscaloosa (USA), BBAC in Beijing (China), Kecskemu00e9t (Hungary), and East London (South Africa), plus selective CKD assembly sites.”}},{“@type”:”Question”,”name”:”Does Mercedes make its own engines and batteries?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Performance engines are handu2011built by Mercedesu2011AMG in Affalterbach, while eu2011drives and battery packs are largely assembled inu2011house. Battery cells are sourced from partners such as CATL and ACC, then integrated by Mercedes.”}},{“@type”:”Question”,”name”:”How does Mercedes ensure the same quality across different countries?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Unified ISOu2011based quality systems, digital traceability, and shared production standards align all plants. Audits and training programs reinforce consistency regardless of location.”}},{“@type”:”Question”,”name”:”What sustainability steps affect manufacturing today?”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”Plants increasingly run on renewable energy, recycled materials are integrated into interiors, green steel partnerships reduce embedded carbon, and battery recycling pilots close material loops.”}}]}Who is the actual manufacturer of Mercedes‑Benz cars?

Mercedes‑Benz AG, a subsidiary of the Mercedes‑Benz Group (formerly Daimler AG), is the manufacturer responsible for engineering, production, and quality certification of Mercedes‑Benz passenger cars and vans.

Where are most Mercedes‑Benz vehicles built?

Core manufacturing is in Germany (Sindelfingen, Bremen, Rastatt, Untertürkheim), supported by global hubs like Tuscaloosa (USA), BBAC in Beijing (China), Kecskemét (Hungary), and East London (South Africa), plus selective CKD assembly sites.

Does Mercedes make its own engines and batteries?

Performance engines are hand‑built by Mercedes‑AMG in Affalterbach, while e‑drives and battery packs are largely assembled in‑house. Battery cells are sourced from partners such as CATL and ACC, then integrated by Mercedes.

How does Mercedes ensure the same quality across different countries?

Unified ISO‑based quality systems, digital traceability, and shared production standards align all plants. Audits and training programs reinforce consistency regardless of location.

What sustainability steps affect manufacturing today?

Plants increasingly run on renewable energy, recycled materials are integrated into interiors, green steel partnerships reduce embedded carbon, and battery recycling pilots close material loops.

No responses yet